- Пенобетон своими руками: состав, технология

- технология производства пенобетона

- компоненты, способы и этапы работы

- Производство пенобетона (пеноблоков) в домашних условиях

- Технология производства пенобетона от А до Я

- Технология производства пенобетона — Всё о бетоне

- 2 технологии производства пенобетона: баротехнология, пеногенерация

- — материалы, свойства, преимущества и производство

- Физико-механические свойства пенобетона

- Часто задаваемые вопросы по производству газобетона, пенобетона, полистиролбетона

- Оборудование для производства пеноблоков // Бетонные технологии

Пенобетон своими руками: состав, технология

При возведении нового здания застройщик отслеживает одну цель — достичь максимальной экономии денег и при этом предоставить заказчику качественный и долговечный проект. Для снижения расходов на материалы в строительной сфере стали практиковать изготовление пеноблоков. При невысокой стоимости такой материал обладает массой эксплуатационных достоинств.

Как самому изготовить пенобетон

Чтобы создать качественный материал, необходимо подготовить специальное оборудование и изучить технологию изготовления. Она предусматривает следующие нюансы:

- В качестве исходного сырья для изготовления пеноблоков в домашних условиях может использоваться только чистый цемент под маркой не ниже 400.

- Пена добавляется только после тщательного перемешивания основных компонентов.

- Для проверки качества конечного продукта необходимо набрать в ведро небольшое количество смеси и перевернуть его: качественная пена не будет вытекать.

- В полузастывшем состоянии бетон достается из форм и разделяется на небольшие блоки. Оптимальный период, по истечении которого извлекается материал, составляет 24 часа. После разрезания блоки подсушиваются на поддоне в течение 15 часов при температуре выше 5°C.

Для изготовления пенобетона своими руками можно использовать такие технологии и способы:

- Автоклавный.

- Простой.

- Неавтоклавный.

- С применением бетономешалки и пеногенератора.

В большинстве случаев домашние мастера создают материал без применения печи. И хоть сама технология производства может показаться достаточно простой и доступной, при несоблюдении некоторых правил конечный продукт окажется низкокачественным и не будет соответствовать заявленным эксплуатационным требованиям.

Начиная изготовление, следует грамотно рассчитать пропорции компонентов, выбрать оптимальный временной интервал для замеса, просушивания и выдержки в формах. При соблюдении таких правил пенобетон получится надежным и долговечным.

Что нужно иметь для изготовления

Следует подготовить ряд материалов и оборудования, начиная изготовление; пенобетон можно сделать своими руками, используя:

- Бетономешалку. Ее объем определяется потребностями клиента. Для реализации проектов частного строительства хватает агрегата на 300 л.

- Среднефракционный речной песок, в составе которого отсутствуют любые примеси.

- Цементную смесь марки М400-М500. Заменять ее любыми другими компонентами запрещено.

- Парогенератор для пенобетона. Производство можно начинать и без этого оборудования, но его наличие гарантирует повышенную прочность и надежность конечной продукции.

- Воду.

- Емкости для заливки готовой смеси. В строительных магазинах предлагаются готовые формы для пеноблоков и газоблоков.

- Пенообразователь.

Существуют и другие компоненты, применяемые в особых случаях. В их числе красящая добавка, которая позволяет создавать цветной материал для помещений без отделки. Еще в состав могут вносить отвердитель, повышающий устойчивость пенобетона к отрицательным температурам, воздействию влаги и прочим негативным факторам.

Самостоятельный способ изготовления

Создавая пенобетон своими руками в домашних условиях, следует рассчитать объем емкости, куда будет помещаться готовая смесь. Руководствуясь полученным результатом, следует определить количество всех компонентов — на каждые 0,5 м³ задействуется 100 л воды и 200 кг цементной смеси с просеянным песком.

Первым делом в бетономешалку помещают песок и цемент. Затем с применением специального устройства и пенообразователя создается пена с расчетом по 500 л пены на 1 м³. Цементная смесь разбавляется водой и смешивается с пеной.

Многие системы для образования пены оборудованы насосным элементом, который позволяет быстро и эффективно закачивать консистенцию в барабан.

После помещения компонентов в емкость их нужно тщательно перемешать. Для изменения плотности в состав вносится разное количество пены. Раствор выливается в форму и просушивается. Потом сухие блоки достаются наружу и оставляются на 24 часа для просушки.

Образователь пены продается в строительных магазинах или создается своими руками. Для этой цели задействуется 150 г едкого натра, 1 кг канифоли и 60 г столярного клея. Все вещества соединяются, прогреваются, а потом размешиваются до однородного состояния. Перед производством в раствор добавляют воду.

Форму под блок можно изготовить своими руками, используя подручный материал. Такой этап требует повышенной точности и следования технологии. В противном случае геометрия блоков будет неточной. Чтобы предотвратить вытекание раствора, его следует обтянуть полиэтиленовой пленкой. Когда одна порция будет изъята, можно заливать следующую.

Себестоимость

Готовые магазинные блоки стоят намного дороже, чем самодельные изделия. Чтобы приготовить кубометр качественного материала, соответствующего марке D600, следует знать, из чего делают пено- и газобетон: Стандартный рецепт выглядит следующим образом:

- 200-250 кг песчано-цементной смеси.

- 1,5 л образователя пены.

- Вода. Можно использовать из централизованного водопровода. Главное — правильно рассчитать пропорции пенобетона и воды.

Еще следует учесть расходы на электрическую энергию, которая будет потребляться оборудованием. Они могут меняться в зависимости от региона, где находится мини-производство.

Так, в Москве электроэнергия стоит дороже, чем в Подмосковье или отдаленных регионах. Основная часть затрат идет на покупку цемента. При этом объемы финансовых вложений определяются и типом используемого оборудования.

Этапы работы

Интересуясь, как сделать пенобетон в домашних условиях, необходимо тщательно изучить технологию изготовления пеноблоков и найти оптимальный рецепт. После этого можно поэтапно выполнять требуемые действия, в точности соблюдая инструкцию.

Раствор пенообразователя

Технология пенобетона предусматривает подготовку цементного раствора. Его создают точно так же, как для традиционного бетона. В качестве цементной смеси рекомендуется использовать продукцию под марками М400 или М500.

Важно убедиться, что песок сухой и не имеет в своем составе ненужных примесей или добавок. Для разбавления компонентов используется простая вода из централизованной системы водоснабжения.

В готовый раствор добавляется пена. Пеногенератор продается в каждом строительном магазине или делается из подручных средств.

Разливание раствора по формам

Следующий этап заключается в разлитии подготовленной консистенции в заготовленные формы. Перед выполнением этого действия емкости смазываются особым раствором. Строители знают 2 методики, как сделать пеноблоки своими руками:

- Литьевая.

- Резательная.

Первая технология заключается в залитии раствора в заготовки. Когда он застынет, его можно достать из формы и выждать еще пару часов для окончательного затвердевания. Использование подобной методики имеет ряд недостатков. В первую очередь, это возможное повреждение металла, а еще деформация блоков при изъятии.

Устанавливать конструкции с неровной геометрией достаточно сложно, при этом они некачественные и недостаточно прочные. Однако метод резки более затратный, поскольку он требует покупки специального оборудования.

Технология резки

Производство пенобетонных блоков с применением технологии резки предусматривает разделение готовой плиты на несколько отдельных секций. В течение 6-9 часов исходное сырье приобретает оптимальную степень прочности и может сниматься с опалубки. Дальше подготовленный массив перемещается траверсой на резательное оборудование, и специалист приступает к процессу резки.

Плюсом подобной методики является высочайшая точность, поскольку допустимое отклонение не превышает 1 мм. Комплекс для резки оборудован специальным шнеком для снятия горбушки и витыми струнами, которые осуществляют резку материала. Для получения разных размеров блока специалист меняет положение режущих струн. 1 цикл длится в течение 5-7 минут.

После завершения мероприятия емкость с блоками помещается в место для просушивания. Уже через 12-24 часа, в зависимости от эффективности просушивания, пеноблок достается из поддона и перемещается на место хранения.

Методика обладает такими достоинствами:- Геометрия блоков получается ровной и правильной.

- Края не имеют отклонений.

- Любые сколы и неровности исключены.

К минусам относят:

- Дополнительные затраты на покупку оборудования.

- Если бетон не застынет, он будет разрушен при выполнении резки.

Рекомендации специалистов

Специалисты рекомендуют придерживаться некоторых принципов и требований, которые позволят создать качественный материал без ошибок и отклонений:

- Для изготовления форм под будущие пеноблоки рекомендуется использовать фанеру с ламинированным покрытием или прочные листы металла.

- Перед помещением раствора в заготовку, ее следует обработать раствором, а саму конструкцию обтянуть полиэтиленовой пленкой.

- Просушивание осуществляется в температурном диапазоне +50…+60°C в течение 48 часов.

- Материал можно достать из формы только после его полного высыхания.

- Готовый блок держится на поддонах в течение нескольких часов. Только после этого его используют по назначению.

- Приступать к оштукатуриванию стен можно только через 3-4 месяца после кладки, поскольку блоки дают усадку.

- Перед началом работ по отделке следует очистить материал от грязи и пыли, а еще тщательно подготовить поверхность к нанесению слоя.

Домашняя фабрикация блоков

Если овладеть базовыми навыками производства, подготовить требуемое оборудование и материалы, в домашних условиях можно создать мини-фабрику по изготовлению пенобетона. Подобное решение позволит сэкономить деньги на покупке строительных материалов, а еще создать небольшой бизнес.

Вывод

Производство блоков из пенобетона в домашних условиях — отличный способ изготовить популярный строительный материал без переплат и неоправданных расходов. Чтобы конечный продукт соответствовал всем стандартам качества и экологичности, важно придерживаться установленного рецепта и в точности следовать инструкции.

технология производства пенобетона

Баротехнология или пеногенераторная, это не особо важно, получение качественного пенобетона зависит от многих параметров и процессов.

Цемент применяется марки ПЦ500Д0 (портландцемент с Rц = 500, бездобавочный). Возможно или наоборот – многие, скажут: ― «Позвольте! Но где, же его взять?» Правильно. Не везде и не всегда это возможно, но лучше всё, же ПЦ500Д0. Легче и спокойнее отработать технологию пенобетона на высокомарочных цементах. Теперь тонкости. В производстве пенобетона и пеноблоков важны цементы, дающие после твердения максимальную прочность на изгиб, а не на сжатие, это связано с пузырьковой структурой пенобетона. Если прочность на сжатие у цементов 500 и 400 марок сильно отличаются, то прочность на изгиб у них, как правило, соизмеримы. Остаётся фактор скорости набора прочности. Нужен быстротвердеющий цемент, пусть даже и 400-той марки Ускаман,Семей,Жамбульский (маркируется литерами М-400 Д0, Д20 – количество в % добавок в цементе. Если нет бездобавочного (Д0) цемента, то из остальных всё-таки лучше выбрать цемент с добавкой доменного гранулированного шлака, молотого с клинкером, конечно (смотрите паспорт на цемент). Привяжите свою технологию пенобетона к определённому цементному заводу, не берите цемент «где попало» ― из-за постоянной перенастройки регламента на разные цементы потеряете больше, чем найдёте. Выберите надёжного поставщика – с постоянным получением цемента из одного места (цемзавода). Настройтесь технологически на один-два вида цемента и совершенствуйтесь!

НГ – нормальная густота цементного теста. Характеристика, указывающаяся в паспорте цемента заводом-изготовителем. Означает необходимое количество воды для гидратации цемента данного производителя. Применяется для точного расчёта марки бетона и его плотности. Величина НГ у разных заводов колеблется от 20% до 30%. Для расчёта плотности пенобетона достаточно принять НГ в 20%.

Плотность = Масса цемента + НГ + Масса ингредиентов

Пример: Цемент – 300 кг, НГ – 20% , от 300 кг 20% это 60 кг (это вес воды в цементном камне), Песок (зола) – 240 кг.

Плотность = 300 + 60 + 240 = 600 кг/м³ (марка пенобетона по плотности Д600). Соответственно, пенобетон марки Д700 получается добавлением 100 кг наполнителя, т. е. Плотность Д700 = 300+60+340

Прочностные характеристики пенобетона определяются опытным путём и подгоняются под требования ГОСТа уже непосредственно на предприятии при изготовлении пенобетона. Факторов, влияющих на прочность, очень много, начиная с технологии и заканчивая конструкцией смесителя.

Вернёмся к практическому расчёту пенобетона марки Д600. Применяя В/Ц = 0.6, к массе цемента 300 кг в замесе, получим необходимое количество воды – 300 х 0.6 = 180 кг. Таким образом, для замеса пенобетона плотностью Д600, при использовании 300 кг цемента, понадобится 180 литров воды и 240 кг наполнителя (массой остальных ингредиентов можно пренебречь).

Технология замеса пенобетона марки Д700 по баротехнологии серий «ЛЮКС»

- Наливаем в установку 260 литров воды

- Добавляем 600 гр фиброволокна.

- Добавляем 1 кг белкового модификатора «Биотех».

- В работающую с водой установку засыпаем цемент – 300 кг.

- В работающую с водой и цементом установку засыпаем чистый, мытый песок -180 кг. Примечание. Не всегда представляется возможным завезти мытый песок, в таком случае,песок надо«отмыть»прямо в установке, загрузив его перед цементом и покрутив в барабане 1-2 минуту. Физико-химическое действие этой процедуры заключается в том, что сначала песок «отмоется» в воде, которая, в то же время, «испачкается» глиной и грязью из песка, но применение комплексной добавки «Биотех» очистит (химически) воду и всё встанет на свои места.

- Перемешиваем полторы-две минуты всю смесь, с песком и цементом.

- Добавляем пенообразователь синтетический ― 500 гр. Здесь тоже примечание. ПО лучше добавить в два приёма – 200 граммов в воду затворения и 300 граммов в конце замеса перед закрытием люка и подачей давления.

- Закрываем загрузочный люк и подаём воздух в установку до создания дополнительного давления внутри в 0.8 – 1.5 атм.

- Перемешиваем под давлением 3 минуты. Останавливаем установку.

- Есть стравливающий кран » люк» – открываем его слегка и снижаем давление. Если нет крана – его надо сделать. При остаточном давлении в 0.1-0.3 атм через кран должен пойти пенобетон – смесь готова. Если пенобетон пошёл через кран раньше (0.5-0.7атм), надо снизить количество ПО или убрать немного (3 -5 литров) воды из замеса.

- Если смесь не пошла – открываем люк и смотрим количество смеси и качество её в установке. Густая – добавить воды и снова смешать 1 минуту. Жидкая – и не поднялась – добавить 50-70 грамм пенообразователя и повторить смешивание под давлением в течение 1 минуты. Бывает, что смесь не идёт через кран, но при открытии люка ёмкость оказывается полной (чуть-чуть не дошла) – всё в порядке, просто при следующем замесе добавить 50 грамм пенообразователя или 2-3 литра воды.

- Убедившись, что смесь готова, открываем кран подачи ,закрываем стравливающий кран (люк), подерживаем давление 0,6-1 атм и выгружаем смесь в формы или в опалубку.

Технология замеса пенобетона марки Д-300 по баротехнологии серий «ЛЮКС-1000» стяжка пола монолитным легким пенобетоном

- Наливаем в установку воду- 220 литров

- Добавляем 600 гр фиброволокна.

- Добавляем 1 кг белкового модификатора «Биотех».

- В работающую с водой установку засыпаем цемент – 250 кг.

- Перемешиваем-4- 5 минут

- Добавляем пенообразователь синтетический ― 600 гр.

- Закрываем загрузочный люк и подаём воздух в установку 1.2 атм.

- Перемешиваем под давлением 3 минуты. Останавливаем установку.

- Скажем если нужно поднимать пенобетонную смесь на высоту-5этажа достаточно давление-2,2атм.

- Открываем кран подачи давление 2атмосфер затем если напор быстрый тогда снижаем до-1,5атмосфер и подерживаем давление до тех пор, пока вся смесь не выйдет. Обычно стрелка на манометре резко падает .Это знак того что вся смесь вышла.Нужно резко перекрывать кран подачи и кран воздуха.Открываем стравливающий кран выброса на люке смотрим пока весь воздух не выйдет .Убедившись открываем люк и замес повторяется.

Виден 5 этажный многоквартирный жилой благоустроенный дом строящемся в г.Алматы напротив нового Автоцона .и таких обектов-11домов.Видна установка ЛЮКС-1000(380В) , компрессор и строитель подсобный рабочий .После двух часов практики обучения нами специалистами рабочий штукатур вполне уверенно стал отправлять смесь на высоту без нашей помощи. После заливки на следующий день рабочие уверенно ходят по этажу и делают свои дела.Пол достаточно крепок выдерживает большие нагрузки при этом не крошится не ломается не трескается.Все идеально!

Кстате в данном случае мы обошлись без дорогостоящихся растворонасосов , пневмонагнетателей бетононасосов.

Клиенты остались довольными качеством смеси ,оценили работу только с положительной стороны.Даже незамедлительно решились преобрести еще несколько едениц оборудования.

Ориентировочная цена на услуги заливки пенобетоном в г.Алматы составляет за 1куб/19.000тг.Преобретая нашу установку вы сделаете правильный выбор.В этом случае себестоимость 1куба обойдется вам всего за-4,800тенге.Себестоимость пенобетона Д-700 составит—6,500тг.

Посчитайте сами!

ВАЖНО!!! Оборудование для приготовления пенобетона без пеногенератора.

Способ приготовления пенобетонной смеси, исключающий наличие в технологической схеме производства пеногенератора, и позволяющий получать на одном оборудовании с использованием не модифицированных сырьевых компонентов пенобетон любой плотности в диапазоне от 250 до 1500 кг/м3.Способ заключается в СОВМЕЩЕНИИ функций пеногенератора и смесителя одним устройством, в котором одновременно проходит процесс перемешивания и поризации цементно-песчаного раствора с добавкой-пенообразователем. Получение высококачественного пенобетона достигается за счет специальной конструкции рабочего органа смесителя и турбулентно-кавитационного режима перемешивания.

Подача в смеситель воды и пенообразователя без предварительного получения пены упрощает технологию приготовления пенобетонной смеси и сокращает время технологического цикла при выигрыше в качестве пенобетона.

Смешение сырьевых компонентов в турбулентно-кавитационном режиме позволяет получать пенобетон низких плотностей, минимизировать энергозатраты и время приготовления пенобетонной смеси.

Создание турбулентно-кавитационного режима в смесителе обеспечивается выполнением рабочего органа в виде установленного на валу ротора-крыльчатки с лопастями снабженными соплами. Интенсивное диспергирование пенобетонной смеси обеспечивается за счет лопастей ротора-крыльчатки, вращающихся на валу. Вовлекаемый в цементно-песчаную смесь за счет диспергирования воздух, затем разбивается лопастями рабочего органа на мелкие пузырьки диаметром менее 1…2 мм. Одновременно с этим процессом за счет наличия на лопастях рабочего органа сопел, происходит процесс конденсационного (кавитационного) порообразования: вращаясь, сопла оставляют за собой след из крупных кавитационных каверн, которые также разбиваются на мелкие пузырьки лопастями ротора-крыльчатки.

Проведение процесса смешения под давлением 0,05…0,2 МПа в течение 0,5…3 мин позволяет получать пенобетон малых плотностей (от 150 кг/м3 и выше), однородной структуры, без расслоения пенобетонной смеси по высоте.

1. Комплект необходимого оборудования минимален: пенобетоносмеситель и компрессор.

2. Простота корректировки составов пенобетона.

3. Не имеет значения равномерность и последовательность загрузки сырьевых материалов. При приготовлении пенобетона в условиях стройки сырьевые компоненты загружаются практически одновременно в течении 10…20 сек.

4. Не имеет значение качество мелкого заполнителя ― имеется опыт использования кварцевых песков песков с модулем крупности более 3, доменных гранулированных шлаков, золы уноса, отсева дробления керамзита, глинистых песков.

5. Расход пенообразователя минимален ― от 300 до 1000 грамм на 1 м3 готового пенобетона. (Данные технологического регламента на производства блоков в нашем цехе).

6. Простота корректировки составов пенобетона: низкоквалифицированный рабочий после двух дней обучения делает подбор состава в течении 5…10 минут.

7. Оборудование занимает мало места, и именно поэтому, является идеальным для производства монолитного пенобетона.

8. И наконец, наше оборудование вполне способно производить пенобетон на белковых пенообразователях. Сами мы работаем на синтетических, в связи с тем, что они более стабильны и предсказуемы. В отличие от белковых, особенно отечественного производства. К тому же синтетические пенообразователи позволяют работать на очень горячей и очень холодной воде. А «белок» в горячей воде сваривается, а в холодной не работает. К тому же синтетика гораздо дешевле!

Таблица расходов сырьевых компонентов

и некоторые физико-механические характеристики пенобетона

(в пересчете на 1 м3)

| Плотность пенобетона в сухом состоянии, кг/м3 | Расход сырьевых компонентов | Коэф. теплопро-водности, Вт/м·К° | Прочность на сжатие через 28 сут. твердения, кгс/см2 | Морозо-стокость, циклов | |||

Портландцемент, кг | Песок строительный, кг | Вода техническая, л | Пенообра-зователь, грамм | ||||

250 | 220 | — | 170-200 | 800-1200 | 0,055 | 2-4 | не норм. |

300 | 250 | — | 200-220 | 800-1200 | 0.07 | 3-6 | не норм. |

400 | 320-340 | 0-30 | 220-250 | 600-800 | 0,1 | 8-12 | 25 |

500 | 330-340 | 90-100 | 220-250 | 600-800 | 0,12 | 10-16 | 25 |

800 | 340-380 | 340-390 | 240 ― 300 | 600-800 | 0,18 | 15-30 | 35 |

900 | 350-400 | 420 ― 470 | 250 ― 320 | 500-700 | 0,22 | 25-30 | 35 |

1000 | 350-450 | 450-580 | 250-350 | 500-700 | 0,25 | 30-100 | 35 |

Примечание:

Мы производим неавтоклавный пенобетон согласно составам, приведенным выше. Эти же составы находятся в кабинете мастера нашего цеха по производству пенобетонных блоков, этими же составами руководствуются операторы пенобетоносмесителей, производящие пенобетон на стройках.

Многие производители оборудования для неавтоклавного пенобетона, заявляют о меньших, чем приведенные в табл. 1, расходах цемента на 1 м. куб пенобетона. Причем заявленный расход может действительно иметь место! Хитрость заключается в том, что при той же плотности с меньшим расходом цемента пенобетон будет иметь и пропорционально меньшую прочность. Строго говоря, нельзя рассматривать оборудование для производства пенобетона по расходу цемента, это сопоставимо с тем, что изготовитель бетоносмесителей скажет, что производя бетон именно на его смесителе Вы сможете существенно экономить цемент! Приведенное в таблице соотношение прочность ― плотность, на наш взгляд, является оптимальным, это подтверждает и наш пятилетний опыт работы. Экономя 100 кг цемента, вы можете потерять выгодного клиента, что для Вас важнее решать, конечно, Вам самим.

Минимум оборудования необходимого, для организации производства пенобетона методом аэрации раствора:

- Турбулентный пенобетоносмеситель

- Воздушный компрессор

- Опалубка

11 ПРИЧИН совершить покупку оборудования для производства пенобетона у нас:

- Каждая установка серии ЛЮКС ― выполняет функции 3-х разных устройств: пеногенератора, насоса для подачи пенобетонной смеси, и собственно, смесителя для получения пенобетонной смеси.

- Наши установки по производству пенобетона серии ЛЮКС – единственное в СНГ оборудование, которое может подавать пенобетонную смесь на высоту 10-ти этажного дома

- Вы покупаете самое надежное в Казахстане оборудование по производству пенобетона.

- После покупки срок консультаций не ограничен по времени.

- Конечно, Вы можете найти оборудование для производства пенобетона за меньшую стоимость. Но малая стоимость будет его единственным плюсом!

- Запатентованный узел уплотнения рабочего вала значительно продляет срок безремонтной эксплуатации оборудования, обслуживание пенобетоносмесителя максимально упрощается.

- Вы получаете возможность производства эксклюзивных особо легких пенобетонов – со средней плотностью от 200 кг/м.куб. Этот материал по своей теплотехнике сравним с минеральными ватами и пенопластами. Но в отличие от них не горит, не слеживается, не продувается.

- Расход пенообразователя составляет 1куб всего-500гр

- Универсальное в том смысле что есть возможность изготовления газобетона,фибрапенобетона,гипсапенобетона,штукатурные смеси.

- Документы на оборудование ,тех-регламент,прочую литературу по монолиту,сертификаты на сырьевые компоненты,технологию вы получите на руки.

- Гарантия на мотор-1,5года

компоненты, способы и этапы работы

Начиная строительство, будущий владелец дома старается всеми возможными способами сократить расходы на стройматериалы. Низкая стоимость обычно исключает высокое качество используемых материалов, поэтому возникает проблема – качественно или дешево. Пеноблоки стали такими популярными в строительном деле благодаря своей легкости в использовании и своим характеристикам, которые делают этот материал наиболее подходящим для строительства. Высокая стоимость готовых пеноблоков привела к распространению практики самостоятельного изготовления стройматериала. Изготовление пеноблоков в домашних условиях позволяет не только существенно сократить расходы, но и получить не менее качественный материал для сооружения теплого помещения.

Как самому изготовить пенобетон?

Используя необходимое оборудование вполне можно организовать производство в домашних условиях. Производство пеноблоков требует точного выполнения технологии, соблюдения пропорций смешивания компонентов. Если вы решили сэкономить на готовых пеноблоках, изготовив их самостоятельно, следует знать, что технология изготовления домашнего пенобетона имеет некоторые особенности:

- Используйте чистый цемент, марка – от 400 и выше.

- Пену добавляют в последнюю очередь, когда остальные компоненты смешаны до однородной консистенции.

- Качество готовой пены можно проверить нехитрым способом – наберите ее в ведро и переверните емкость – пена не должна вытекать.

- Полузастывший бетон извлекают из форм и разрезают на отдельные блоки. В формах бетонная смесь должна находиться не менее суток, а после разрезания блоки оставляют досыхать на поддоне на 15 часов при температуре от 5 градусов.

Что нужно иметь для изготовления качественного пенобетона?

Чтобы сделать пенобетон своими руками, понадобится немало времени, денежных вложений. Для организации собственного производства вам потребуются специальные материалы и оборудование:

- бетоносмеситель;

- чистый сухой песок;

- качественный цемент;

- чистая вода;

- пенообразователь;

- пеногенератор;

- формы.

Рецептура имеет множество вариаций, качество прямопропорционально зависит от исходных компонентов.

Вернуться к оглавлениюСамостоятельный способ изготовления

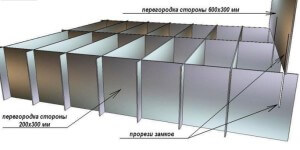

Схема производства пенобетона.

Схема производства пенобетона.Изготовление пеноблоков начинается из расчета объема емкости, в которую потом будет выливаться готовый раствор. Исходя из полученных параметров, рассчитывают количество требуемых компонентов – на каждые 0,5 кубометра требуется 100 л воды и по 200 кг цемента и просеянного песка.

Сначала в бетономешалке смешивают песок, цемент, с помощью специального генератора и химического пенообразователя изготавливают устойчивую пену с расчетом по 500 л пены на 1 кубометр. К цементу и песку добавляют чистую воду, а затем смешивают с готовой пеной. Большинство пеногенераторов снабжены специальным насосом, что позволяет закачивать пену непосредственно в барабан бетономешалки.

Когда все компоненты будут помещены в бетоносмеситель, их необходимо тщательно смешать. Плотность материала регулируется добавлением в него дополнительного количества пены. Готовый раствор выливают в подготовленную форму, дают высохнуть. Сухие блоки извлекают из форм, оставляют на сутки для полного высыхания. Процесс производства необходимо проводит при температуре не ниже 5 градусов.

Пенообразователь можно купить в специализированных магазинах, или сделать в домашних условиях. Для этого вам понадобится 150 г едкого натра, 1 кг канифоли, 60 г столярного клея. Компоненты соединяют, немного нагревают и помешивают до состояния однородной массы. Перед процессом изготовления пены готовый раствор смешивают с водой.

Формы для будущих блоков можно сделать из фанерных или металлических листов. Изготовление требует внимательности и строгого соблюдения пропорций – они должны быть геометрически правильными. Во избежание вытекания готового растворы, их обтягивают полиэтиленом. После извлечения блоков можно сразу же наливать следующую порцию раствора.

Вернуться к оглавлениюСебестоимость самостоятельного изготовления

Лучше выбирать цемент М-400 или М-500.

Лучше выбирать цемент М-400 или М-500.Стоимость изготовленных дома пеноблоков намного ниже, чем цена готового продукта. Для приготовления 1 кубометра материала D600 вам понадобится:

- 200-250 кг песка и цемента;

- 1,5 л пенообразователя;

- вода.

К стоимости компонентов добавьте расходы на электричество, которое потребляет оборудование.

Основные расходы идут на цемент, остальные компоненты составляют четверть стоимости цемента. На масштабы финансовых вложений влияют также затраты на специальное оборудование, по желанию его можно соорудить самостоятельно. Сборка, установка — всю информацию вы сможете найти в свободном доступе. С другой стороны, если у вас мало опыта в производстве пенобетона – придется экспериментировать для получения материала, соответствующего требованиям и характеристикам. Возможно, свои качественные пеноблоки получатся не с первой попытки, придется снова тратить деньги на новую порцию компонентов.

Вернуться к оглавлениюЭтапы работы

Процесс состоит из трех главных этапов – приготовление раствора, разливка по формам, разрезание. Для изготовления качественных пеноблоков необходимо разобраться в особенностях технологии каждого из них.

Вернуться к оглавлениюРаствор пенообразователя

Прежде всего, подготавливается цементная смесь как для обыкновенного бетона. Преимущественно выбирают цемент марки М400 или М500. Проследите, чтобы песок был сухим, без посторонних примесей, ракушек или камешков. Что касается воды — подойдет обычная водопроводная.

В готовую бетонную смесь добавляют готовую пену. Как говорилось ранее, пенообразователь можно купить в магазине, или сделать самостоятельно по рецепту, описанному выше. Пену и бетонную смесь хорошо вымешивают, готовый раствор можно разливать по формам.

Вернуться к оглавлениюРазливание раствора по формам

Разливание раствора по формам.

Разливание раствора по формам.Перед тем, как поместить раствор в подготовленные формы их необходимо смазать специальным средством, не содержащим масла. Есть две методики изготовления пеноблоков – литьевая, резательная. Первый способ предполагает заливание бетонного раствора в отдельные формы. После застывания достаточно извлечь готовый блок и оставить на поддоне еще не несколько часов. Недостатки данной технологии:

- возможная деформация металла;

- повреждение блоков в процессе извлечения.

Установка неровных блоков трудоемкая, такая конструкция будет значительно уступать по качеству. Достоинством такого способа является то, что в отличие от метода резки можно сэкономить не покупая оборудование для разрезания.

Вернуться к оглавлениюТехнология резки

Процесс подразумевает разрезание цельной бетонной плиты на отдельные блоки. Преимущества данного метода:

- блоки геометрически правильные;

- ровные края;

- отсутствие сколов и неровностей.

Среди недостатков стоит указать:

- дорогостоящее оборудование;

- выбор момента для реки – при полном высыхании может смещаться струна для резки, недостаточно застывший бетон разрушается в процессе разрезания.

Рекомендации специалистов

Формы изготовляют из ламинированной фанеры или металлических листов.

Формы изготовляют из ламинированной фанеры или металлических листов.Советы профессионалов помогут избежать непредвиденных проблем в процессе производства пеноблоков в домашних условиях. Для изготовления качественного стройматериала придерживайте следующих рекомендаций:

- Формы изготовляют из фанеры или металлических листов.

- Перед заливкой раствора обработайте внутреннюю поверхность форм специальным раствором, сами формы обтяните полиэтиленом.

- Сушку проводят при оптимальной температуре в 50-60 градусов на протяжении 2 суток.

- Материал извлекают после его полного высыхания.

- Готовые блоки оставляют на поддонах еще на несколько часов, только после этого возможна их установка.

Домашняя фабрикация блоков

При наличии необходимых умений и правильном подходе к процессу изготовления, пеноблоки изготовляются быстро. Большинство профессиональных строителей предпочитают изготавливать пеноблоки, экономя денежные средства, получая моральное удовлетворение от процесса.

Вернуться к оглавлениюВывод

Домашнее производство своего пенобетона помогает значительно сократить расходы на стройматериалы. Технология изготовления проста, главным условием является четкое соответствие инструкциям. Стоимость таких блоков зависит от выбора компонентов, их цены.

Производство пенобетона (пеноблоков) в домашних условиях

Производство пенобетона может стать актуальным решением в нескольких ситуациях – когда необходимо создать качественный и недорогой материал для реализации строительства, есть желание организовать мини-бизнес или просто изучить особенности процесса на будущее. В связи с популярностью материала спрос на него постоянно растет, что увеличивает объемы производства.

Производство пеноблоков в домашних условиях может осуществляться двумя способами – с организацией мини-линии с автоматизацией многих задач и достаточно большими объемами производства либо с использованием обычных приспособлений для приготовления бетонной смеси и форм. Первый вариант предполагает серьезные вложения и большую производительность, для второго понадобится минимум инструментов и средств.

Краткие сведения о пенобетоне

Пенобетон представляет собой сравнительно новый строительный материал, выполненный в виде блоков большого размера из легкого ячеистого бетона. В структуре материала находятся миллионы закрытых воздушных пузырьков, которые создают пористый монолит, отличающийся великолепными теплосберегающими свойствами и небольшим весом.

Основные достоинства пенобетона:Пенобетонные блоки нередко используют при возведении многоэтажных зданий для создания внутренних перегородок, а также в строительстве малоэтажного типа. Материал хорошо обрабатывается механическим и ручным способом, позволяет быстро и легко возводить стены, обладает рядом преимуществ и недостатков.

- Экологичность – материал включает в состав только природные компоненты, безопасные для здоровья и жизни людей.

- Теплоизоляция – на очень высоком уровне, что позволяет экономить на дополнительных мероприятиях по утеплению.

- Простота и скорость монтажа – за счет легкой обработки, маленького веса и больших размеров блоков.

- Надежность и стойкость – материал не боится внешних негативных факторов, химикатов.

- Огнестойкость – перегородка толщиной 15 сантиметров способна противостоять огню без возгорания на протяжении 3-4 часов.

- Хорошая прочность – материал способен выдерживать нагрузку до 100 кг/м3.

- Высокий уровень звукоизоляции.

- Прекрасный показатель текучести – данное свойство делает изготовление пеноблоков своими руками простым и доступным каждому процессом.

Из недостатков пенобетона стоит отметить такие, как высокое водопоглощение, хрупкость, усадка. Но, несмотря на эти минусы, материал становится все более популярным и востребованным на рынке, поэтому его производство станет прибыльным делом.

Технология производства

Стоимость пеноблоков достаточно высокая, поэтому самостоятельное производство целесообразно даже в случае необходимости получить определенный объем строительного материала для собственных нужд. Многие потребители думают, что технология производства пенобетона предполагает замес бетонного раствора с пенообразователем и заливку смеси в формы, но все немного сложнее.

Основные методы производства пенобетона:- Классический – цементная масса готовится по рецепту и технологии, потом в нее через парогенератор подают пену, смешивают все тщательно и разливают в специальные формы. Именно такой вариант выбирают для домашнего производства.

- Автоклавный – компоненты в специальном смесителе тщательно перемешивают, создают давление, смесь подают в формы через сопло, потом сушат при высокой температуре и давлении. Такой метод используется для производства высокопрочного пенобетона в промышленных объемах.

- Смешивание всех компонентов в сухом виде, минерализация. Но данный метод сложен, поэтому может быть реализован лишь в условиях завода.

Пенобетон делают из портландцемента М400, промытого и просеянного песка, воды и пенообразователя. Специальные добавки могут вводиться для ускорения процесса схватывания, значительного улучшения структуры материала. Песок обычно берут мелкой фракции, чтобы осевшие крупные частицы не ухудшали качество блока.

Что нужно подготовить до того, как сделать пеноблок в домашних условиях: чистый сухой (желательно промытый) песок, портландцемент марки М400, чистая вода, пенообразователь, пеногенератор, бетоносмеситель, формы.

Если планируется запуск мини-линии для производства материала, то придется закупать специальное оборудование.

Материалы

Для производства пеноблоков нужно не только правильное оборудование, но и качественные материалы в нужных объемах.

Из чего делают пенобетон:- Качественный портландцемент марки М400 и выше.

- Наполнитель – крупная фракция керамзита, мелкий песок (лучше речной величиной до 0.2 миллиметров без примесей и глины особенно).

- Вода – максимальное соотношение воды и цемента должно быть минимум 0.38. Если меньше, увеличится объемный вес материала, так как бетон впитывает воду. Оптимальная пропорция воды и цемента – 2:5. Лучше брать воду температурой +25 градусов.

- В качестве пенообразователя чаще всего берут пеноконцентрат на базе протеина, сосновой канифоли или костного клея. Состав такой хранится максимум 2-3 недели с момента подготовки при температуре +5-30 градусов.

- Цемент – 200-250 килограммов

- Песок – 200-250 килограммов

- Пенообразователь – 1.5 литра

- Вода – 100-110 литров

Основные затраты приходятся на цемент, а вот остальные компоненты по расходам занимают где-то четвертую часть общей суммы.

Некоторые мастера для получения высококачественного пенобетона указывают такой рецепт: 200 килограммов песка, 320 килограммов цемента, 1.2-1.5 литров пенообразователя, отвердитель по инструкции.

Профессиональное оборудование для производства

До того, как изготовить пеноблок, нужно определиться с оборудованием – планируется ли покупать профессиональное или объемы производства будут небольшими (пропорционально вложенным средствам). Варианты профессионального оснащения – конвейерное оборудование стационарного типа, мини-заводы.

В случае организации мини-завода придется позаботиться о бетоносмесителе со специальным переходником, парогенераторной и компрессорной установках, дозаторе, платформе, формах. Масса на таком производстве по формам раскладывается вручную мастером, схватывается, вынимается из форм, отправляется в автоклав. После полного высыхания блоки могут быть применены. Обычно линии поставляют в полном комплекте на объект, быстро и легко монтируются, наладка не нужна.

Блоки получаются качества среднего уровня, основной минус оборудования – большой расход пенообразователя и необходимость четко следовать рецептуре, так как малейшие неточности могут стать причиной ухудшения технических характеристик блоков.

Конвейерная стационарная линия предполагает намного большую мощность в сравнении с мини-заводом. Работать такое производство может круглосуточно, в час выдавая 5-12 кубометров материала.

Что входит в состав конвейерной стационарной линии:- Смеситель с насосной установкой, пневматическим затвором.

- Водный дозатор, с оснащением автоматикой.

- Пеногенераторное устройство и компрессор.

- Транспортерные ленты для цемента и песка.

- Дозатор для комфортного распределения вяжущих компонентов.

- Пульт для общего управления.

- Вибросито.

Оборудование для производства в домашних условиях

Задумываясь о том, как делают пеноблоки в домашних условиях, стоит представлять минимальный набор агрегатов. Тем не менее, обыкновенная бетономешалка для производства не подойдет, так как не выдаст пенобетонный раствор установленного качества.

Для производства пеноблоков дома нужны:- Насосная установка для пенобетона

- Смеситель достаточного объема

- Пенообразователь

- Формы для заливки

- Компрессорная установка

- Пропариватель – если работы будут вестись круглый год

Установку вполне реально собрать самостоятельно, но лучше воспользоваться услугами специалиста, чтобы все узлы состыковались и оборудование работало правильно. Можно приобрести уже готовую установку.

- Соединение муфтами последовательно запорных и регулировочных вентилей, которые будут подавать воздух и смесь, потом камера смешивания, специальное усеченное сопло (оно же устройство Лаваля в магазинах) диаметром 1 сантиметр, далее пенопатрон. Можно вместо сопла Лаваля взять шайбу-жиклер, но это может уменьшить показатель полезного действия оборудования на 30-40%.

- Также крепят насадку с сетчатой шайбой, резьбой.

- Подключение агрегата к компрессору с давлением 5.5-6 атмосфер, производительностью минимум 0.5 кубометров в час.

- Сам пеноконцентрат можно готовить отдельно в емкости объемом до 200 литров, а в генератор смесь подавать бытовым насосом.

- При выборе готовой установки нужно обращать внимание на параметры электропривода и показатели мощности, расстояние подачи готовой массы. В перерывах оборудование промывают.

Выполнение работ

Процесс производства пенобетона достаточно простой и понятный, но требует четкого соблюдения технологии.

Изготовление смеси

Технологий создания смеси существует две. Это основные методы, которые используются повсеместно и пользуются наибольшей популярностью.

Основные методы производства смеси:- Баротехнология – дешевый вариант, предполагает закладку в смеситель компонентов, подачу воздуха и смешивание. Раствор потом заливается в формы, где он увеличивается в объемах. Получаются пеноблоки не очень высокого качества, с крупными порами, плохими несущими характеристиками. Пенообразователи обычно используют синтетические, да и добавки-пластификаторы могут быть вредными.

- Применение парогенератора – все компоненты смешиваются в определенных пропорциях: сначала дозаторы смешивают цемент и песок, потом добавляют воду, добавки. Далее массу мешают, вводят готовую пену в нужном объеме, заливают смесь в формы. Производственный процесс отрегулирован на всех этапах, материал хорошего качества, экологически чистый, но обходится дороже.

Формовка

Формовка может быть реализована резательным и литьевым методами. Литьевой предполагает заливку массы в специальные формы в виде блоков, которые стоят не очень дорого. Но размеры блоков могут быть разными, да и кассет приходится покупать много разных. При доставании блока он может повредиться, прочность не очень высокая.

Резательный метод предполагает два этапа: раствор выливают в большую форму, дают застыть, демонтируют опалубку, режут большой кусок на указанные размеры пилами, лентами или струнами.

Готовые блоки обычно отличаются идеальными размерами, четкими линиями, отсутствием сколов. Правда, резка осуществляется достаточно сложно и трудоемко.

Сушка

Процесс сушки также может быть организован по-разному. В случае применения литьевого варианта формовки сушка осуществляется в естественных условиях (около 10 часов минимум) или под воздействием высокой температуры в пропарочной камере (уже через несколько часов достают прочный блок).

Себестоимость самостоятельного изготовления

Себестоимость производства пенобетона в домашних условиях обуславливается оборудованием (его производительностью, решением купить готовый агрегат или сделать самостоятельно), цена которого может варьироваться в серьезных пределах, а также стоимостью материалов, из которых производятся блоки.

Также в общую смету стоит добавить расходы на электричество, потребляемое оборудованием, и оплату труда работников (если их планируется привлекать).

Стартовый капитал

Сумма для старта также может быть совершенно разной – это будет одна цифра при покупке готового конвейерного стационарного агрегата и совсем другая при сборке небольшого пеногенератора из готовых частей. Разными получатся как производительность, так и себестоимость готового продукта.

Мастера указывают такие цифры (очень примерно) – от 30000 при использовании пеногенератора и компрессора на небольшом производстве и от 130000 за б/у установку ПБУ 300. Цена материалов зависит от региона, доступности, производителей, доставки и т.д.

Технология производства пенобетона от А до Я

Ячеистый бетон (газобетон или пенобетон) не нуждается в рекламе — это наиболее известный строительный материал, как тёплый и шумопоглощающий. Равному этому материалу по своим свойствам в настоящее время нет.

Большинство домов за рубежом и в РФ строится с применением автоклавного ячеистого бетона.

Одним из самых перспективных направлений в насыщении рынка лёгким бетоном — является развитие безавтоклавного производства ячеистого бетона. Стоимость такого производства в 100 раз меньше автоклавных линий.

Пористость ячеистого бетона сравнительно легко регулировать в процессе изготовления, в результате получают бетоны разной плотности и назначения.

В силу простоты технологии и малой потребляемой энергоёмкости производства, наличие входных компонентов — делает такие технологии доступным для рядовых граждан, и поэтому могут являться массовым (народным) производством.

Неавтоклавный ячеистый бетон, в отличие от автоклавного, может производиться при обычных климатических условиях с применением обычного не измельченного песка.

По некоторым своим характеристикам превосходит автоклавный ячеистый бетон, является наиболее дешёвым и доступным производством для малого и среднего бизнеса.

Ячеистые бетоны делят на три группы:

- теплоизоляционные, плотностью в высушенном состоянии не более 500 кг/м3;

- конструкционно-теплоизоляционные, плотностью 500-900 кг/м3;

- конструкционные (для железобетона), плотностью 900-1200 кг/м3.

Существует несколько технологий производства пенобетона, которые по своей сути достаточно просты.

В цементно-песчаную смесь добавляется пенообразователь или готовая пена. После перемешивания компонентов получается бетон насыщенный пузырьками воздуха плотностью от 250 до 1400 кг/куб.м.

Получаемая смесь сразу готова для формирования из нее различных строительных изделий: стеновых блоков, перегородок, перемычек, плит перекрытия и т.д.

Такой пенобетон с успехом можно использовать для заливки в формы, пола, кровли, а также для монолитного строительства.

В отличие от ячеистого газобетона, при получении пенобетона используется менее энергоемкая безавтоклавная технология.

Кроме простоты производства, пенобетон обладает и множеством других положительных качеств.

Например, в процессе его приготовления легко удается придать этому материалу требуемую плотность путем изменения подачи количества пенообразователя. В результате возможно получение изделий плотностью от 250 кг/м3 до самых предельных значений легкого бетона 1400.

Пенобетон является экологически чистым материалом.

Характеристики пенобетона

| Показатель | Ед. изм. | Кирпич строительный | Строительные блоки | Пенобетон | ||

глин. | силик. | керамзит | газобетон | |||

Плотность | кг/м3 | 1550 — 1750 | 1700 — 1950 | 900 — 1200 | 300 — 1200 | 300 — 1200 |

Масса 1 м2 стены | кг | 1200 — 1800 | 1450 — 2000 | 500 — 900 | 90-900 | 90 — 900 |

Теплопроводность | Вт/мК | 0.6 — 0.95 | 0.85 — 1.15 | 0.75 — 0.95 | 0.07 — 0.38 | 0.07 — 0.38 |

Морозостойкость | цикл | 25 | 25 | 25 | 35 | 35 |

Водопоглощение | % по массе | 12 | 16 | 18 | 20 | 14 |

Предел прочности при сжатии | МПа | 2.5 — 25 | 5-30 | 3.5 — 7.5 | 0.5 — 25.0 | 0.25 — 12.5 |

Марка бетона по средней плотности в сухом состоянии | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

Пределы отклонения средней плотности бетона в сухом состоянии,. кг/м3 | 351 — 450 | 451 — 550 | 551 — 650 | 651 — 750 | 751 — 850 | 851 — 950 | 951 — 1050 |

Коэффициент теплопроводности бетона в сухом состоянии не более, Вт/(мК) | 0.1 | 0.12 | 0.14 | 0.18 | 0.21 | 0.24 | 0.29 |

Класс бетона по прочности на сжатие | В0.5 | В0.75 | В1 | В1.5 | В2 | В2.5 | В5 |

Средняя прочность на сжатие (при коэффициенте вариации Vп=17%) не менее, МПа | 0.7 | 1.1 | 1.4 | 2.2 | 2.9 | 3.6 | 7.2 |

Сравнительная таблица конструкций стен из пенобетона и керамического кирпича:

| № | Наименование | Материал | ||

| Керамический кирпич | Пенобетон | |||

1 | Объемный вес, кг/м3 | 1800 | 500 | 400 |

2 | Размер,мм высота | 250 | 200 | 200 |

3 | Объем шт в м3 | 0,00195 | 0,048 | 0,048 |

4 | Коэффициент теплопроводности (сух) (L), Вт/м*0oС | 0,80 | 0,12 | 0,10 |

5 | Количество, шт в 1м3 | 513 | 21 | 21 |

6 | Количество, шт в м2 стены в 1 кирпич | 33 | 13 | 13 |

7 | Вес, шт/кг | 3,51 | 24 | 19,2 |

8 | Толщина стены, м для R=2.0 | 1,45 | 0,24 | 0,20 |

9 | Количество шт, для заданной R | 744 | 5 | 4 |

10 | Масса 1 м2 стены, кг (при заданной толщине) | 2610 | 120 | 80 |

11 | Трудозатраты на 1 м2 стены, чел/час | 7,19 | 1,20 | 1,00 |

В предлагаемой документации подробно рассмотрена технология производства пенобетона. Представлены чертежи, рисунки с описанием различного оборудования, от самого простого до более сложного, предназначенного для изготовления пеноблоков и производства пенобетона своими руками.

Если вы заинтересовались, свяжитесь со мной любым удобным для вас способом, обсудим способ получения документации.

Технология производства пенобетона — Всё о бетоне

Пенобетон – это разновидность бетона, имеющая ячеистую структуру. Благодаря тому что в ячейках находится воздух, основным качеством является отличная теплоизоляция. Этот материал имеет такую высокую текучесть, что его легко заливать в формы, получая заготовки различного вида.

Сравнительная таблица характеристик

Две эти характеристики обусловили широкое применение пенобетона в строительстве. Из него выполняют различные строительные изделия – перегородки, стеновые блоки, плиты перекрытия и многое другое. Востребован данный материал и для изготовления пола и кровли. Особенно широкое применение нашел он в малоэтажном строительстве.

Пенобетон, технология его изготовления настолько проста, что при желании ее легко воспроизвести даже в домашних условиях.

Вся схема производства разделена на 3 этапа: изготовление цементно-песчаной смеси; приготовление раствора пенообразователя и получение смеси.

В зависимости от того, какой плотности материал необходимо получить, выбираются пропорции составляющих компонентов. Технология приготовления, в зависимости от соотношений песка, цемента, воды, а также концентрата пенообразователя или пены, позволяет получать плотность пенобетона от 200 до 1500 кг на 1 м3. При приготовлении средней плотности предусмотрено соотношение песка и цемента 1:1. Причем на каждый кг цемента берется 3-4 г концентрата пенообразователя.

Цементно-песчаная смесь

Схема непрерывного производства пенобетона.

Цементно-песчаную смесь для приготовления пенобетона готовят аналогично той, которая используется при производстве обычного бетона. Для нее выбирается портландцемент марок М400 или М500. Используемый песок, имеющий модуль крупности не более двух единиц, должен быть без глиняных примесей, так как они будут препятствовать сцеплению цемента и песка. Для приготовления цементно-песчаной смеси применяется обычная водопроводная вода, не содержащая в своем составе кислот и солей.

Виды и целесообразность применения

К пенообразователям, применяемым при приготовлении, предъявляются определенные требования, основное из которых – технико-экономический показатель. В денежном выражении, независимо от изготавливаемого пенобетона, его стоимость не должна превышать 2$ на 1 м3 готовой продукции. Более дорогой пенообразователь приводит к удорожанию себестоимости пенобетона. Причем он не способен увеличить качество продукции пропорционально увеличенной стоимости.

Вне зависимости от партии и срока выпуска, пенообразователь должен иметь одинаковые свойства, чтобы не приходилось постоянно перенастраивать оборудование в технологической линии, что, в свою очередь, может привести к снижению качества готовой продукции.

Данный компонент должен иметь достаточный срок годности. Если срок его хранения менее одного года, то придется в процессе производства постоянно докупать недостающее количество небольшими партиями, что экономически невыгодно. Кроме того, при завершении строительного сезона уменьшаются объемы приготовления , и пенообразователь может до следующего сезона просто испортиться.

Схема испытания пенобетонных образцов.

При выборе типа пенообразователя следует обратить внимание на норму расхода. Она не должна превышать 1,5 л на 1 м3 готового раствора. Соблюдение такого условия необходимо по двум причинам. Первая – получение большего объема продукции за одну загрузку смесителя. Вторая связана с уменьшением влияния данного ингредиента на свойства продукции. Ведь при его избытке повышается время, требуемое на затвердевание пенобетона, увеличивается усадка и снижается прочность.

Еще одно требование, которое должно соблюдаться при выборе пенообразователя – простота его приготовления. Он не должен состоять из множества компонентов. Чем больше составляющих в его составе, тем более усложняется процесс его приготовления, связанный с трудностями при их дозировании. Также этот материал должен хорошо растворяться в воде.

Качество пены

От качества пенообразователя зависит стойкость пены, которая, в свою очередь, во многом определяет физико-механические свойства. Следует обратить внимание и на кратность пенообразователя, которая не должна быть менее 10.

Схема кладки пенобетона в нескольких вариантах.

Пенообразователь должен обеспечивать достаточную стойкость пены при приготовлении пенобетона. Коэффициент стойкости определяется в лабораторных условиях. Чем он выше, тем меньшее количество пены требуется для изготовления продукции заданной плотности и, соответственно, меньший объем пенообразователя. Как и всякая добавка, последний в больших количествах способен не только притормозить, но и окончательно остановить процесс затвердения пенобетона. Поэтому так важно использовать пену высокой кратности.

И, наконец, последнее. Пенообразователь должен соответствовать санитарно-гигиеническим нормам – быть нетоксичным, невзрывоопасным и отвечать радиационным требованиям.

Приготовление раствора

Перемешав компоненты цементно-песчаной смеси, добавляется приготовленный раствор пенообразователя. Самыми востребованными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Изготовленные промышленным способом, они позволяют получить более устойчивый и качественный по сравнению с другими рабочий раствор.

Но пенообразователь можно изготовить и самостоятельно. Это касается приготовления в домашних условиях. Для этого надо смешать 1 кг канифоли, 150 г едкого натра и 60 г столярного клея. Смесь из таких составляющих измельчают, нагревают и перемешивают до состояния полной однородности. Но необходимо учесть, что смесь, приготовленную по такому рецепту, можно применять, только получая пенобетон с применением парогенератора.

Итак, добавив в концентрат пенообразователя необходимое количество воды, получается готовый рабочий раствор.

Схема приготовления

Общая схема рабочего процесса по изготовлению пенобетонной смеси.

В зависимости от вида используемого пенообразователя и принятой технологии, выбирается метод приготовления пенобетона. Но вне зависимости от способа вспенивания в основе любого технологического процесса лежит получение гетерогенной системы «газ – жидкость – твердое вещество».

При приготовлении пенобетона может использоваться два вида оборудования. В первом случае применяются пеногенераторы. Во втором – баросмесители, то есть установки кавитационного вида.

По классической схеме приготовление цементно-песчаной смеси происходит в особой емкости – смесителе принудительного типа. В этот же резервуар после приготовления смеси пеногенератором добавляется пенообразователь или пена для пенобетона. Смесь готова к заливке в формы после тщательного перемешивания.

Структура материала формируется за счет отвердевания и схватывания вяжущего компонента. Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму.

Изготовление в баросмесителе

При пенобетоне, технологии изготовления которого требуют кавитационной установки, все компоненты смеси закладываются в смеситель одновременно, и подача пенобетона из нее в формы или монолитную конструкцию осуществляется за счет наличия в смесителе избыточного давления. При таком способе масса в герметичном смесителе насыщается сжатым воздухом.

Технологический процесс изготовления данного материала может предусматривать какие-либо дополнительные операции, способствующие приобретению им дополнительных свойств. Это могут быть мероприятия, направленные на регулирование структуры смеси, оптимизацию ее состава, использование пластификаторов, применение наряду с пенообразователем газообразователя и подобные им.

Существуют и другие технологии приготовления, однако в настоящее время они не нашли широкого применения.

Затвердевание пенобетона

Технологическая схема производства

Для чего нужно ускорять затвердевание? Рост заданной прочности пенобетона значительно отличается от аналогичного показателя обычного бетона. Последний набирает практически стопроцентную прочность при естественном твердении. За такой же промежуток времени пенобетон способен набрать лишь половину прочности. Чтобы добрать оставшуюся часть, ему потребуется приблизительно полгода.

Если в производственном помещении температура окружающей среды менее 10 градусов, то время на затвердевание значительно увеличивается, и чтобы вынуть блок из формы, нужно ждать 2-3 дня. Для решения этой проблемы и используют ускорители затвердевания. Они могут быть различными. Но самый простой из известных ускорителей – это хлористый кальций. Он добавляется в цементно-песчаную смесь в количестве 1-2 % от объема содержащегося в ней цемента.

Существует один момент при его применении. Один из компонентов пенобетона – пенообразователь – обязан поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большой усадке пенобетона.

В настоящее время для ускорения процесса затвердевания применяются специально изготовленные препараты для пенобетона, способные ускорить процесс почти в 3 раза и выпускать данную продукцию при температуре до 5 градусов.

Выбор технологического процесса

Типичная схема влажностной усадки в пенобетонах.

При выборе технологической схемы нужно руководствоваться тем, какие характеристики материала требуется получить, какие виды сырья используются и какие возможности существуют на предприятии, занимающемся приготовлением пенобетона. Любая технология должна выполняться для соблюдения основного условия – получения качественного материала с хорошо организованной пористой структурой.

В процессе изготовления пенобетона в смеси происходят такие изменения, которые способствуют приобретению его молекулярной структурой системы, состоящей из маленьких сферических ячеек размером 0,1-2 мм в диаметре. Окончательная структура пенобетона формируется при его окончательном затвердевании. В ходе технологического процесса плотность бетона легко поддается корректировке, что является незаменимым качеством при производстве материала на строительной площадке или в условиях малого предприятия.

Способы разливки

На последнем этапе пенобетон заливается в формы, опалубки или кассеты. Смазка, применяемая для форм, не должна содержать в своем составе масла, так как его наличие затруднит дальнейшее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответствующих размеров разрезают на ленточнопильном оборудовании.

На данный момент используется еще один способ получения блоков – заливка в формы. Каждый из методов имеет как свои достоинства, так и недостатки.

При кассетном методе разливки смеси технологический процесс довольно прост. При выпуске продукции до 20 м3 в день денежные вложения в оборудование будут гораздо меньше, чем при использовании других методов разливки пенобетона. Также возможно наращивание объемов производства без значительных затрат. При этом можно изготавливать уникальные модели блоков, например пазогребневые.

Общая схема бароустановки для производства пенобетона.

К недостаткам этого способа можно отнести невысокую производительность и применение ручного труда в больших объемах. При этом геометрические размеры готового блока получаются менее точными, а внешний вид – недостаточно привлекательным.

Другое дело – разлив смеси в массивы и последующая их резка. При такой технологии получаемые размеры готовой продукции более точные, чем при первом способе. Данный метод позволяет на предприятии выпускать большой объем продукции и легко наращивать его при минимальном вложении средств. При этом невелико использование ручного труда. К недостаткам данного способа можно отнести более высокую цену готовых пеноблоков и большое количество отходов производства.

Выбор того или иного метода зависит от требуемого количества продукции. При небольших объемах предпочтительнее использовать более простую разливку в формы, а при более значительных – резательный способ.

2 технологии производства пенобетона: баротехнология, пеногенерация

Пенобетон – это пористый камень, который создается искусственно и имеет пористую структуру по всему объему. Размер пор достигает размера до 3 мм. Его также называют ячеистый бетон. В настоящее время в производственной промышленности пенобетона, а также изделий из него, различаются две основные технологии его получения: баротехнология и производство с использованием пеногенератора. Необходимо отметить, что в обеих методиках применяется почти одинаковое сырье, но при этом отличия состоят как в способе затворения, так и в порядке введения базовых компонентов. Благодаря этому, продукция получается разной прочности и отличается качеством.

Баротехнология

Использование метода баротехнологии в производстве данного материала отличается и преимуществами, и недостатками. Изделия, полученные методом баротехнологии, имеют низкий уровень прочности, но отличаются более простым и менее затратным процессом. Они не требует дорогостоящего оборудования и слишком больших помещений, а время получения условной единицы значительно сокращается. Данный способ получения пенобетона используется именно из этих экономических соображений. Однако, если для производителей таких стройматериалов вышеназванные качества являются плюсом, то потребитель получает низкокачественную продукцию, которая не должна использоваться в больших объемах строительства.

Использование метода баротехнологии в производстве данного материала отличается и преимуществами, и недостатками. Изделия, полученные методом баротехнологии, имеют низкий уровень прочности, но отличаются более простым и менее затратным процессом. Они не требует дорогостоящего оборудования и слишком больших помещений, а время получения условной единицы значительно сокращается. Данный способ получения пенобетона используется именно из этих экономических соображений. Однако, если для производителей таких стройматериалов вышеназванные качества являются плюсом, то потребитель получает низкокачественную продукцию, которая не должна использоваться в больших объемах строительства.

При применении баротехнологии, в герметичный смеситель вводят базовые компоненты камня: песок или зола-уноса, цемент, вода, ускорители твердения, пенообразователь, а иногда воздухововлекающие добавки. В технологии изготовления смесей в необязательном порядке внедряются также дополнительные операции, которые направлены на оптимизацию гранулометрического состава компонентов и регулирование пористой структуры, на применение газо- и пенообразователей, а также использование функциональных добавок, которые ускоряют структурообразование.

Затем под давлением, образующегося в смесителе, все эти компоненты тщательно размешиваются и смесь активно насыщается воздухом. Этот процесс принято называть воздухововлечением. Под давлением полученный раствор через трубопровод поступает прямо в литьевые формы. При этом останавливается процесс атмосферного давления, которое нагнеталось в смесителе с помощью компрессора, после чего пенобетонная смесь начинает увеличиваться в объеме. Визуально этот процесс напоминает всход дрожжевого теста, который отличается только скоростью «всхождения»: у этого же материала в момент формовки увеличение происходит моментально.

Достоинства и недостатки метода баротехнологии

А теперь подробнее остановимся на минусах и плюсах баротехнологии производства пенобетона. Данный метод отличается более низкой прочностью продукции, что является главным его недостатком. Конечно лучше и результативней взбивать более жидкие субстанции. Чтобы сравнить, нужно представить консистенцию взбитой 30%-ой сметаны с молоком. В состав затворения производители вынужденно вводят большее количество воды, из-за чего окончательная прочность пеноблоков значительно уменьшается. Для полноценного процесса гидратации при получение цемента большее количество воды нежелательно. Процесс гидратации — это присоединение воды, которое происходит с помощью химической реакции клинкерных составляющих цемента с водой. При взаимодействии с водой цемент твердеет и превращается в так называемый цементный камень.

При этом в пенобетоне, который изготавливается методом баротехнологии, образуются довольно крупные поры. Их можно сравнить с порами мелкой пемзы. Воздушные пустоты в его структуре редко бывают меньше 1-2 миллиметров. Естественно, такие крупные поры намного снижают прочность и несущую способность блоков в будущих конструкциях зданий.

Недостатком этого метода можно также считать применение синтетических пенообразователей, которые имеют низкую экологичность. Нужная подвижность смеси, без увеличения пропорции воды, получается добавлением пластифицирующих субстанций – суперпластификаторов. Сегодня ни одно современное предприятие цементных или бетонных смесей не обходится без специальных добавок в производстве бетона, что существенно улучшает качество смеси и регулирует процессы схватывания и твердения цемента.

Несмотря на безусловное увеличение качества и подвижности пенобетонной смеси, его применение исключает использование натуральных пенообразователей, которые используются для производства ячеистых бетонов. Известно, что они получаются в процессе превращения макромолекул натурального протеина гидролизом в водном растворе. Одним словом, если потребитель решается построить дом из экологически безопасных материалов, он изначально должен исключить использование пеноблоков, которые изготовлены методом баротехнологии.

Безусловно, существенным достоинством производства этих изделий данным методом считается более низкая себестоимость, что значительно увеличивает экономическую выгоду для производителя. Основным достоинством баротехнологии является также использование более дешевого технологического оборудования, которое не требует больших вложений и организуется в любом приспособленном для этого помещении.

Если в применении данной технологии получения бетона все плюсы достаются производителям, то описание другого метода, приведенного ниже, может стать достоинством в производстве пенобетона в угоду строителям и покупателям.

Метод пеногенерации

В первой половине 20-го века инженером Байером был изобрен новый метод производства пенобетона, который отличался от баротехнологии тем, что пена продукции подготавливалась отдельно. В его производстве методом пеногенерации различаются две стадии: приготовление пены при помощи пеногенератора и минерализация полученной пены с цементом и песком. При получении изделия с применением первого метода основные компоненты замешиваются в правильной дозировке, а процесс не придерживается принципа изменения водоцементного соотношения. Благодаря этому, изделия на выходе отличаются своей технологичностью. Главный элемент – пеногенератор, в данной технологии используется для получения мелкопористой пены из смеси воздуха, воды и пенообразователя. Последний применяется с 20-30%-ой экономией. При этом, несмотря на масштабы производства, необходима полная комплектация линии современным и качественным оборудованием, что станет гарантией высокой надежности полученной продукции, а также длительного срока службы.

Вот как происходит производство блоков методом пеногенератора. В смеситель вводятся такие точно дозированные сыпучие компоненты, как цемент и песок, иногда в качестве заполнителя можно добавлять золу-уноса. При подмене песка на последний компонент, у камня значительно уменьшается теплопроводность, что, в свою очередь, повышает теплосбережение здания. Необходимо знать, что те продавцы, для которых прибыль важнее, чем качество получаемой продукции, при их производстве используют минпорошок и золу-уноса в качестве весовой добавки. Стоимость этих компонентов намного меньше стоимости цемента.

После добавления компонентов в смеситель и их смешивание, в пеногенератор подводится сжатый воздух от компрессора. При этом персонал должен постоянно регулировать подачу рабочего пенообразователя и сжатого воздуха, от чего зависит качество пены на выходе. Этот процесс ничем не отличается от производства бетона. После приготовления техническая пена подается в специально изготовленный смеситель – пенобетоносмеситель, частота оборотов которого не более 300 об/мин. Этот этап производиться очень аккуратно, без разрушения полученной пены. Затем вводиться цемент и песок. Этот процесс называется технологией «сухой минерализации». А при «мокрой минерализации» пена подается в предварительно приготовленный раствор цемента и песка. Благодаря полному контролируемому процессу активного смешивания пены с цементно-песчаным раствором, производство пеноблоков производится на более качественном уровне.

Достоинства и недостатки метода пеногенерации

Далее приведем некоторые недостатки и достоинства в пеногенераторном процессе производства. Данный метод отличается достаточно высокой себестоимостью, когда в производстве используется дорогостоящее оборудование, и на единицу готовой продукции уходит больше времени. Параллельно этому повышается также стоимость производимых блоков. То есть более высокая цена продукции вытекает из высокой себестоимости производства.

Плюсами производства данный строительных материалов с помощью пеногенератора является более качественный массив пеноблока. Применение заранее приготовленной пены помогает производить изделие на выходе с правильной структурой, тем самым избегая появления крупных воздушных пор и стремясь к получению более высокой и равномерной прочности.

Нельзя не отметить высокую экологичность в их производстве, когда используются экологически чистые пенообразователи. Их использование в строительстве домов становиться залогом здоровья их будущих жителей.

Обобщая вышеназванные качества «пеногенераторной» технологии, можно сказать, что этот метод скорее «за» потребителя, а производители, в свою очередь, стараются его не выбирать. Баротехнология им намного выгоднее и не требует больших вложений.

Пенобетон— материалы, свойства, преимущества и производство

Пенобетон — это тип легкого бетона, который производится из цемента, песка или летучей золы, воды и пены. Пенобетон бывает в виде вспененного раствора или вспененного раствора.

Пенобетон можно определить как вяжущий материал, который состоит минимум на 20 процентов из пены, которая механически захватывается пластичным раствором. Плотность пенобетона в сухом состоянии может варьироваться от 300 до 1600 кг / м3.Прочность пенобетона на сжатие, определенная через 28 суток, составляет от 0,2 до 10 Н / мм 2 или может быть выше.

Пенобетон отличается от бетона с воздухововлекающими добавками по объему захваченного воздуха. Бетон с воздухововлекающими добавками занимает от 3 до 8 процентов воздуха. Он также отличается от замедленного раствора и газобетона по той же причине процентного содержания воздуха.

В случае минометных систем замедленного действия — от 15 до 22 процентов.В случае пенобетона пузырьки образуются химически.

История пенобетона

Пенобетон имеет долгую историю и впервые был введен в эксплуатацию в 1923 году. Первоначально он использовался в качестве изоляционного материала. Улучшения за последние 20 лет в области производственного оборудования и повышения качества пенообразователей сделали использование пенобетона более масштабным.

Производство пенобетона

Производство пенобетона включает растворение поверхностно-активного вещества в воде, которая пропускается через пеногенератор, который дает пену стабильной формы.Пена производится в смеси с цементным раствором или затиркой, так что получается вспененное количество необходимой плотности.

Эти поверхностно-активные вещества также используются при производстве наполнителей с низкой плотностью. Их также называют контролируемым материалом низкой прочности (CLSM). Здесь, чтобы получить содержание воздуха от 15 до 25 процентов, пену добавляют непосредственно в смесь с низким содержанием цемента и богатого песка.

Следует иметь в виду, что некоторые производители поставляют наполнители с низкой плотностью в виде пенобетона, поэтому следует соблюдать осторожность.

Для производства пенобетона используются два основных метода:

- Встроенный метод и

- Метод предварительного вспенивания

Поточный способ производства пенобетона

В агрегат добавляется базовая смесь из цемента и песка. В этом аппарате смесь тщательно смешивается с пеной. Процесс смешивания проводится под должным контролем. Это поможет смешивать большие количества. Встроенный метод состоит из двух процессов;

- Мокрый метод — встроенная система

- Сухой метод — встроенная система

Мокрый метод поточной системы: материалы, используемые во влажном методе, будут более влажными по своей природе.С помощью серии статических встроенных смесителей основной материал и пена загружаются и смешиваются. Постоянный встроенный монитор плотности используется для контроля смешивания всей смеси.

Производительность зависит от плотности пенобетона, а не от готовой машины для смешивания. То есть одна доставка базового материала 8 м 3 даст 35 м 3 пенобетона плотностью 500 кг / м 3 .

Сухой метод встроенной системы: здесь используются сухие материалы.Их забирают в бортовые силосы. Отсюда они должным образом взвешиваются и смешиваются с помощью бортовых миксеров. Затем смешанные основные материалы перекачиваются в смесительную камеру.

При мокром способе производства пенобетона пену добавляют и перемешивают. В этом методе для смешивания используется большое количество воды. 130 кубометров пенобетона можно произвести из разовой партии цемента или зольной смеси.

Пенопольный способ производства пенобетона

Здесь автобетоносмеситель доставляет основной материал на объект.Через другой конец грузовика предварительно сформированная пена впрыскивается в грузовик, в то время как миксер вращается. Таким образом, небольшие количества пенобетона можно производить для небольших работ, например, для затирки швов или работ по заливке траншей.

Этот метод обеспечивает пенобетон плотностью от 300 до 1200 кг / м 3 . Подвод пены будет от 20 до 60 процентов воздуха. Окончательный объем пены можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.

Контроль за стабильным воздухом и плотностью для этого метода затруднен. Таким образом, должна быть указана и разрешена степень превышения и уменьшения урожайности.

При образовании пены ее смешивают с цементной смесью, имеющей водоцементное соотношение от 0,4 до 0,6. Если раствор влажный, пена становится неустойчивой. Если он слишком сухой, предварительная пена трудно смешать.

Состав пенобетона

Состав пенобетона зависит от требуемой плотности.Как правило, пенобетон с плотностью менее 600 кг / м 3 будет содержать цемент, пену, воду, а также некоторое количество летучей золы или известняковой пыли.

Для достижения более высокой плотности пенобетона можно использовать песок. Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, который является соотношением наполнителя к портландцементу (CEM I).

Для большей плотности, скажем, более 1500 кг / м 3 используется больше наполнителя и среднего песка. Для уменьшения плотности количество наполнителя следует уменьшить.Рекомендуется устранять пенобетон плотностью менее 600 кг / м 3 .

Материалы для пенобетона

Цемент для пенобетона

Обычно используется обычный портландцемент, но при необходимости можно использовать и быстротвердеющий цемент. Пенобетон может включать в себя широкий спектр цемента и другие комбинации, например, 30 процентов цемента, 60 процентов летучей золы и 10 процентов известняка. Содержание цемента от 300 до 400 кг / м3.

Песок для пенобетона

Максимальный размер используемого песка может составлять 5 мм. Использование более мелкого песка размером до 2 мм с количеством, проходящим через сито 600 микрон, составляет от 60 до 95%.

Пуццоланы