- Технология производства сливочного масла

- Производство сливочного масла

- Технология и этапы производства сливочного масла

- Способы производства

- Метод сбивания сливок

- Преобразование высокожирных сливок

- Какой выход домашнего сливочного масла из молока

- Оборудование для мини-производства сливочного масла своими руками

- Технология производства сливочного масла в домашних условиях

- Поиски рынков сбыта для домашнего сливочного масла

- Разновидности сливочного масла

- Какое сырье необходимо для организации производства

- Оборудование, применяемое для организации производства

- Технология производства

- Оборудование на заказ

Технология производства сливочного масла

Масло сливочное — высококалорийный продукт с приятным вкусом и ароматом. Вырабатывают его из сливок молока коров или буйволиц.

Существует два способа производства масла:

- сбивание сливок средней жирности (35–38%) в маслоизготовителях;

- преобразование высокожирных сливок (82,5–83%) в масло.

Поступившее в организацию молоко сепарируют с целью получения сливок.

Технологическая схема производства масла методом сбивания следующая:

- сортировка и подготовка сливок,

- пастеризация,

- охлаждение и созревание сливок,

- сбивание сливок в масляное зерно,

- промывка и механическая обработка масляного зерна,

- упаковка и расфасовка масла.

Сливки сортируют по органолептическим показателям и кислотности, нормализуют по жирности и пастеризуют при температуре +85…95 °С.

После пастеризации сливки немедленно охлаждаются. При температуре сливок +1…3 °С – продолжительность созревания летом – 2 ч, зимой – 1 ч, при температуре сливок +4…8 °С – продолжительность созревания летом – 4 ч, зимой – 2 ч.

Согласно заданному режиму производства часть сливок идет на сбивание (для получения сладко-сливочного масла), часть на созревание, т.е. охлаждение сливок с внесенными заквасками до температуры сквашивания (для кисло-сливочного масла).

Согласно заданному режиму производства часть сливок идет на сбивание (для получения сладко-сливочного масла), часть на созревание, т.е. охлаждение сливок с внесенными заквасками до температуры сквашивания (для кисло-сливочного масла).

Сквашивание сливок в зависимости от температуры продолжается 14–16 ч. В первые 3 ч производится перемешивание сливок через каждый час, а затем их оставляют в покое. Конец сквашивания определяют по нарастанию кислотности до 65 °Т в летнее время и 80–85 °Т в зимнее.

Для охлаждения и созревания используют также ванны длительной пастеризации. При быстром охлаждении заквашенных сливок до +5…6 °С процесс созревания можно сократить до 6–8 ч. В процессе созревания отвердевает 40–50% молочного жира.

Для получения масла применяют маслоизготовители периодического действия, в которых происходит сбивание сливок, т.е. получение масляного зерна и пахты, обработка полученного масла.

Сбивание при правильно выбранных условиях должно продолжаться в маслоизготовителях 50–70 мин и заканчиваться при получении масляного зерна 3–5 мм. От величины масляного зерна зависит его способность удерживать пахту.

В целях повышения стойкости и удлинения сроков хранения масла полученное масляное зерно подвергают двойной промывке водой, предварительно удалив из маслоизготовителя пахту. Температура промывной воды должна быть равной температуре пахты, а при второй промывке на 1–2 °С ниже.

Цель обработки масла заключается в получении однородной консистенции с требуемым содержанием влаги, равномерно распределенной в масле. Степень дисперсности влаги в масле зависит от длительности оборотов маслоизготовителя. Содержание влаги в масле не должно превышать 14%. Масло на вид должно быть сухим.

Масляное зерно вместе с пахтой поступает в обрабатывающий цилиндр шнекового типа, состоящий из нескольких камер: для отделения пахты, для промывки и обработки масла.

В первой камере масляное зерно с помощью шнеков отделяется от пахты, которая стекает через фильтр в сифон выхода пахты, затем зерно направляется в камеру промывки масла, где промывается струей холодной воды (+3…5 °С), подаваемой под высоким давлением, и одновременно разрыхляется.

Далее масло шнеками проталкивается в камеру для обработки под вакуумом, где удаляется вода. Готовое масло в виде непрерывной прямоугольной ленты выталкивается шнеком из маслоизготовителя через коническую насадку и направляется в машину для расфасовки в ящики или пачки. При изготовлении любительского масла промывку не проводят.

Поточным способом сливочное масло вырабатывают на трех основных аппаратах – пастеризаторе, сепараторе и маслообразователе:

Схема установки для получения сливочного масла

1 – резервуар с рубашкой и мешалкой; 2 – диспергатор; 3 – насос; 4 – пастеризатор трубчатый; 5 – трехцилиндровый маслообразователь; 6 – автомат фасовки масла

Сначала из свежего молока вырабатывают сливки 35–40%-й жирности. Затем их пастеризуют при температуре +85…86 °С и выше в цетробежном пастеризаторе и направляют в сепаратор для получения высокожирных сливок с содержанием жира 83%.

Полученные высокожирные сливки представляют собой эмульсию жира в воде и не имеют структуры сливочного масла. Для придания такой структуры их обрабатывают в специальных аппаратах — маслообразователях.

Производство сливочного масла

Маслоделие представляет собой одну из главных сфер молочной промышленности. Сливочное масло – высокопитательная калорийная продукция с содержанием жирной фракции от 55 до 85 %. В его состав входят жиро- и водорастворимые витамины. Масло является обратной эмульсией типа «вода в жире». Такая эмульсия стабильна лишь при уровне жира более 70 %, с учетом этой особенности при изготовлении масла с меньшей жирностью в состав вводят стабилизаторы.

Технология и этапы производства сливочного масла

Производство сливочного масла заключается в химико-физическом выделении из сливок концентрированного жира, однородное распределение его составляющих и пластификация. Разработано две технологии концентрирования жировой фракции сливок: взбиванием в холодном виде и сепарацией в горячем. В соответствии со способом концентрирования на промежуточных этапах технологии работают с масляным зерном либо сливками высокой жирности, значительно отличающимися по индивидуальным характеристикам от сливочного масла. Согласно нормам стандарта сырье для производства сливочного масла представлено молоком.

Линия изготовления масла включает комплексное оборудование приема и хранения сырья (компрессионные помпы, тара, ванны и весовые приборы). Кроме этого имеется оснащение для подогрева и сепарации (пастеризационно-охладительные агрегаты и сепарационные сливкоотделители). Затем в производственной линии идет оборудование для термической обработки сливок (пластинчатые теплообменные и пастеризационно-охладительные агрегаты, тара для созревания сливок). Далее следует комплексное оснащение для сбивания сливочной фракции, промывания, механического воздействия. Завершает линию фасовочный агрегат-автомат.

Первоначальным этапом технологии производства является приемка молочного сырья, которая включает качественный анализ, инспектирование и сортирование каждой полученной партии. При этом осуществляется осмотр тары, оценивают ее чистоту, целость пломб, особенность наполнения, состояние кольцевых вкладышей под крышками. Молочное сырье перевозится в чистых, стерилизированных изнутри автомобильных цистернах или флягах. Доставленное на предприятие молоко перемешивают, отбирают пробы для проведения органолептической оценки. Биохимический анализ является обязательным этапом процесса производства.

Перед этапом сепарации проводят фильтрацию молока с применением допустимых в пищепроме фильтров. Чрезмерно загрязненное сырье освобождают от примесей в сепараторе-очистителе. При необходимости хранения молока его следует охладить: при 8 °С продолжительность хранения составляет 6 ч., при 4 °С — сутки.

Следующим обязательным этапом схемы производства является сепарирование молока, которое выполняют при 36-39 °С и кислотности 16-20 °Т. Прогревают сырье в проточном трубном нагревателе, при этом пропускная способность нагревателя должна находиться в соответствии с паспортным параметрами сепаратора.

Технологическая схема маслопроизводства предусматривает использование сливок однородной жирности, поскольку в ином случае понадобятся различные режимы взбивания. При оптимальных условиях взбивания длительность маслообразования находится в тесной обратной связи с жировой концентрацией в сливках. Для изготовления сливочного масла необходимая жирность составляет 25-37%. Нормализация сливочной фракции осуществляется добавлением цельного молока. Сам процесс происходит в ванне продолжительной пастеризации.

По окончании сепарации технологическая линия включает этап пастеризации нормализованных сливок в специальной ванне. Режимы сепарирования зависят от времени года. Летом процесс проводят при 85-90 °С на протяжении 15-20 минут, зимой – при 92-95 °С в течение этого же времени. При выборе параметров пастеризации следует брать во внимание уровень кислотности первичных сливок. Пастеризовать разрешается лишь сливки с кислотностью ниже 20 °Т.

Далее линия производства предусматривает этап охлаждения горячих сливок до 4-8 °С за счет заполнения рубашки ванны прохладной водой. Для уменьшения затрат времени на охлаждение сливки равномерно перемешивают.

Любой из методов производства включает этап созревания сливок, обусловленный затвердением жира и возможностью формирования маслянистого зерна при дальнейшем их взбивании. Уровень затвердения жира находится в тесной зависимости от температуры охлаждения и продолжительности выдержки. Чем меньше температурные параметры остужения сливок и длительнее процесс выдерживания, тем лучше уровень жирового затвердения. Длительность сливочной выдержки при определенной температуре соответствует получению оптимального уровня затвердения жира (около 30 %) и равновесному состоянию между разными фракциями жира.

Способы производства

В России производство сливочного масла осуществляется по технологии преобразования сливок высокой жирности. При этом главнейшим фактором приготовления высококачественной продукции является стойкая жироэмульсионная основа. Этап эмульгирования очень важен для качества продукта. Он позволяет достигнуть требуемого уровня эмульгирования жира.

Производство масла сливочного методом преобразования состоит в перемене качественных свойств жировых шариков с дальнейшим освобождением и концентрацией жировой фракции при параллельном создании структуры масла. Главными химико-физическими элементами маслообразования являются затвердение жировой фазы, кристаллизация липидов и образование структуры масла.

Сливки высокой жирности представляют собой довольно стабильную эмульсионную среду, жировые шарики которой разделяются водно-белковыми слоями дисперсионного материала. Перемена структуры сливок осуществляется в процессе маслобойки.

B маслообразователе нагретые до высоких температур сливки высокой жирности подвергаются сплошному влиянию низко-положительных температур и активному механическому размешиванию. B ходе этого осуществляется интенсивный распад оболочек жировых шариков и освобождение не застывшей жидкой фазы жира, после чего происходит затвердение и кристаллизация липидов из жидкого жира.

При прерывистом охлаждении (до 20–22 °C и затем до 10-13 °C) выполняется этап раздельно-групповой кристаллизации липидов: первоначально в основном кристаллизируются высокоплавкие, потом – легкоплавкие липиды. Одновременно происходит переход наиболее нестабильных полиморфных видов липидов в стабильные. Затвердение рационального объема жира в оборудовании маслообразователя не осуществляется – продукт на выходе лишь на 12 % состоит из затвердевшего жира. Основное явление затвердения происходит в монолите сливочного масла в ходе термостатирования.

На заводах по производству сливочного масла затвердение жировой фракции осуществляется неоднородно, поскольку молочный жир является смесью липидов с разной температурой затвердения. Некоторое число оболочек жировых шариков в маслообразователе не распадается, кроме этого случается вторичная эмульгация жидкой фазы жира.

Параллельно с затвердением жира в маслообразователе выполняется перемещение прямой эмульсионной фракции в обратную, в ходе чего жидкий жир превращается в непрерывный поток, в котором равномерно распределяются различные компоненты и фазы.

По окончании смешивания, когда объем вышедшего жира становится максимальным, доминирует обратная эмульсионная фаза. O перемене фаз делают вывод по числу свободной жировой фракции или по объему в масляной плазме эмульсионного жира. Перемене фаз сопутствует кристаллизация жировой фазы и полиморфные изменения липидов. В ходе этого полученные жировые кристаллы реагируют между собой и образовывают объемную масляную структуру. Доминирование в ней кристаллизированных или коагуляционных компонентов непосредственно влияет на масляную консистенцию.

Объем, однородность распределения, микродисперсность плазмы и воздушной фракции влияют на механические характеристики и сохранность сливочного масла. Масло, произведенное по технологии преобразования сливок повышенной жирности, отличается высоким уровнем дисперсности и наиболее гомогенной плазмой. В его составе преобладают (выше 90 %) капли радиусом 0,5…10, меньше содержание воздуха и больше объем эмульгированного жира. Степень раздробленности частиц плазмы в большей мере влияет на характер и активность окисления и микробиологической порчи сливочного масла.

Сливочное масло – продукт, постоянно присутствующий в холодильниках большинства россиян. Как показывают опросы, бутерброд с маслом и сыром – любимый завтрак и детей, и взрослых. Сливочное масло подчеркивает или, наоборот, смягчает вкус: например, бутерброд с красной икрой просто немыслим без сливочного масла.

Мало кто знает, что этот продукт имеет древнюю историю: впервые сливочное масло было получено в Индии около 3000 лет назад. Но первыми разработчиками промышленного способа производства сливочного масла стали итальянцы. Именно они в начале 19 века запустили первые механические агрегаты, с помощью которых производился высокожирный продукт, ставший прообразом сливочного масла в его современном представлении. В середине 19 века успешно производили масло и на Руси, сбивая его из свежих или сквашенных сливок, а вологодское масло по праву стало гордостью отечественных маслоделов.

Качество продукта не может зависеть только от одного параметра: в процессе производства сливочного масла важно все: и качество сырья, и способ изготовления, и строгое соблюдение параметров технологического процесса. Каждый из этих факторов в значительной степени определяет качественные характеристики готового масла.

Для производства сливочного масла, может быть использовано молоко как первого, так и второго сорта. Да, не стоит удивляться: со времен Булгакова («осетрина может быть только первой свежести») мало что изменилось. В европейских странах понятие «молоко второго сорта» отсутствует вообще, в России же молоко, имеющее явные пороки вкуса и консистенции, используется для производства сливочного масла очень активно, что, как ни странно, допускается ГОСТом.

Производство сливочного масла — сложный многоступенчатый технологический процесс, конечная цель которого – концентрация и выделение молочного жира. В промышленном масштабе масло производится двумя способами: механическим сбиванием сливок с жирностью 35-40% или преобразованием высокожирных сливок с жирностью 70-85%. При сбивании сливок получается масло более высокого качества, обладающее лучшими органолептическими и структурными характеристиками, но этот метод, увы, малопроизводителен. Именно поэтому уже больше полувека 90% сливочного масла производится методом преобразования высокожирных сливок.

Приемка молока и его сепарирование – стадии, одинаковые для всех способов производства сливочного масла. После сепарации сливки, содержащие от 35 до 45% жира, подвергаются пастеризации, в процессе которой убивается посторонняя микрофлора и осуществляется дезодорация (удаление посторонних «кормовых» привкусов). Последующие технологические этапы существенно отличаются в зависимости от того, каким способом осуществляется производство сливочного масла.

Метод сбивания сливок

Перед тем, как поместить сливки в маслобойные барабаны, их необходимо охладить и выдержать при температуре от 2 до 8°С. За это время происходит созревание сливок, их вязкость возрастает, агломерируются микроскопические жировые шарики, которые впоследствии станут центрами кристаллизации жира. Чем ниже температура, тем быстрее сливки «зреют», а механическое перемешивание позволяет дополнительно ускорить процесс.

Сбивание сливок осуществляется в маслоизготовителях, представляющих собой вращающиеся металлические цилиндры или деревянные бочки. Под действием механических ударов зарождается масляное зерно, состоящее из кристаллизованных частиц молочного жира. После того, как пахта начнет разбрызгиваться, процесс сбивания прекращается и производится одно- или двукратная промывка масляного зерна. Для увеличения стойкости масла при хранении производится его посол прокаленной солью «экстра». Дальше масляная масса пропускается через отжимные вальцы, после чего образуется плотный однородный пласт, готовый для фасовки, упаковки и хранения. Стоит отметить, что производство сливочного масла из кислых сливок возможно только методом сбивания.

Преобразование высокожирных сливок

Принцип метода основан на преобразовании эмульсии типа «масло в воде» (сливки) в эмульсию «вода в масле» (сливочное масло) с помощью термомеханической обработки. На первом этапе получают высокожирные сливки с жирностью 72,5% или 82,5%, которые, проходя через маслообразователь, приобретают структуру, характерную для сливочного масла. Не углубляясь в дебри теоретических основ кристаллизации жира, можно сказать, что масло, полученное таким способом, имеет совершенно другую структуру, чем произведенное при сбивании сливок. До окончательной готовности оно должно пройти стадию созревания – выдержки несколько суток при температуре 12-16°С, чтобы завершился процесс кристаллизации. Наверное, многие обращали внимание, что иногда сливочное масло «расползается» при комнатной температуре — это следствие нарушения температурного режима на стадии преобразования сливок или созревания масла. Пищевая ценность при этом нисколько не уменьшается, а порок консистенции не является браковочным признаком.

Независимо от того, каким способом произведено сливочное масло, его структура должна быть однородной и плотной. При температуре 12-14°С масло не должно крошиться; на срезе допускается появление мельчайших капель воды.

В соответствии с ГОСТ в России производится несколько сортов масла (из свежих или сквашенных сливок, с разной жирностью, соленое или несоленое). Каждый потребитель может выбрать продукт, максимально соответствующий собственным пищевым предпочтениям.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

ТОМСКИЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ ИНСТИТУТ (ФИЛИАЛ)

ФАКУЛЬТЕТ

КАФЕДРА

Реферат

По дисциплине: Оборудование и автоматизация перерабатывающих производств

Тема

Техника и технология производства сливочного масла

2009

1. ПРОИЗВОДСТВО МАСЛА

Масло — жировое вещество, приготовляемое из веществ животного, происхождения.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ

Технологическая схема производства сливочного масла включает следующие операции:

· Приём молока, получение сливок, пастеризация и дезодорация сливок;

· При сбивании сливок – охлаждение и физическое созревание, сбивание сливок, механическая обработка масляного зерна, промывка, посол, упаковка;

· При преобразовании высокожирных сливок – сепарирование сливок, нормализация и термомеханическая обработка высокожирных сливок, упаковка.

После приёма молоко сепарируют. При сепарировании массовую долю жира сливок устанавливают с учётом способа производства масла.

Для пастеризации сливок применяют пластинчатые пастеризационально-охладительные установки, в которых сливки прогреваются равномерно в тонком слое.

В случае посторонних привкусов и запахов повышают температуру пастеризации и применяют дезодорацию. Сливки первого сорта дезодорировать не рекомендуется.

Сущность сбивания сливок заключается в получении масляного зерна с последующей механической обработкой его в масло. Сливки сбивают в маслоизготовителях периодического и непрерывного действия.

1.1 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОИЗВОДСТВЕ МАСЛА СБИВАНИЕМ СЛИВОК

Цель охлаждения и физического созревания сливок – перевести часть жира (не менее 32 – 35 %) в твёрдое состояние. При охлаждении сливок образуются центры кристаллизации и происходит частичное отвердевание глицеридов. Применяют длительный и ускоренный режим подготовки сливок к сбиванию.

При длительном режиме сливки выдерживают от 5 до 20 ч при температуре массовой кристаллизации глицеридов молочного жира. Применяют одно- и многоступенчатое охлаждение.

При одноступенчатом охлаждении сливки быстро охлаждают до температуры созревания и выдерживают при этой температуре до сбивания, при многоступенчатом сливки охлаждают поэтапно.

Сбивание сливок заключается в агрегации (слипании) жировых шариков, завершающейся образованием масляного зерна.

Один из факторов получения масляного зерна — температура сбивания сливок. Она влияет на продолжительность их сбивания, жирность пахты и консистенцию масла. В производственных условиях сливки сбивают при 12 —16 °С.

Продолжительность сбивания сливок зависит от способности их вспенивания и скорости разрушения образующейся пены. Для ускорения сбивания следует повысить пенистость сливок, понизить устойчивость образующейся пены и создать благоприятные условия для ее разрушения.

Продолжительность сбивания сливок зависит также от массовой доли жира в них. С увеличением ее сокращается продолжительность сбивания сливок и повышается жирность пахты.

Промывка масляного зерна — операция, влияющая на вкус, запах, консистенцию масла и стойкость его при хранении.

В соответствии с действующей технологической инструкцией промывка масляного зерна необязательна. При использовании высококачественных сливок плазма обладает высокой антиокислительной способностью. При выработке масла из сливок с выраженными кормовыми привкусом и запахом, концентрирующимися в плазме, промывка масляного зерна обязательна.

Масло солят сухим и мокрым (рассолом) способами. Для этого применяют поваренную соль экстра вакуумной выработки с кристаллами размером до 0,8 мм.

Сухой способ применяют при использовании маслоизготовителей периодического действия, а мокрый — при использовании маслоизготовителей как периодического, так и непрерывного действия. При сухом способе соль вносят непосредственно в масляное зерно или в полуотжатый пласт. Преимущества посола в пласт: повышается степень использования соли до 97 %, уменьшается погрешность при расчете соли.

При мокром посоле в продукт (масляное зерно, пласт) заранее вносят рассол из расчета 10—12л рассола на каждые 100 кг масла. Для приготовления рассола берут 1 кг соли на каждые 2,8л воды. Рассол пастеризуют, дают отстояться в течение 1 ч, затем фильтруют и охлаждают. При применении маслоизготовителей периодического действия рассол вносят после удаления пахты или промывной воды в количестве 10—15 % по отношению к массе масляного зерна (пласта) и врабатывают его при закрытых кранах в люке маслоизготовителя. После нескольких отжатий (8—15 раз) рассол сливают. Затем в маслоизготовитель вносят такое же количество оставшегося рассола и врабатывают его до получения требуемого содержания в масле. После этого рассол сливают и заканчивают обработку масла.

Для посола в маслоизготовителях непрерывного действия рассол вносят дозирующими устройствами.

Механическую обработку масляного зерна применяют для формирования пласта масла из разрозненных частей масляного зерна, а также для равномерного смешения компонентов, усреднения со- става и пластификации продукта, что влияет на его вкус, консистенцию, стойкость при хранении и товарные показатели готового продукта. Механическую обработку масляного зерна начинают сразу после отжатия пахты или промывной воды.

Показатель завершенности механической обработки — степень дисперсности плазмы на границе соприкосновения ее с жиром. Для масла, вырабатываемого сбиванием в маслоизготовителях как периодического, так и непрерывного действия, этот показатель составляет соответственно 1,28 и 1,37—1,41 м2/см3.

Сливочное масло, изготовленное сбиванием сливок, фасуют после его выхода из маслоизготовителя, формируя крупные монолиты и мелкие брикеты различной массы (от 10—15 до 50—100 г). В качестве тары используют деревянные ящики и картонные короба. Внутреннюю поверхность их перед наполнением маслом выстилают упаковочным материалом: пергаментом, кашированной фольгой, полимерными пленками, разрешенными для контакта с маслом, и другими материалами. Монолит масла в ящике должен быть плотным (без пустот) с ровной поверхностью.

Ящики (короба) с маслом направляют в камеру охлаждения и хранения, где их укладывают в 3—4 ряда по высоте. Для ускорения охлаждения между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков.

1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК

Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло.

Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в маслоизготовителях периодического и непрерывного действия. Вырабатывают соленое и несоленое сладкосливочное масло.

После приема, первичной и механической обработки сливки направляют на пастеризацию и дезодорацию. Потом горячие сливки охлаждают до 4—7 °С. Сливки доохлаждают в сливкосозревательных ваннах. В случае необходимости сливки можно выдерживать с целью созревания 15 —17ч. По окончании созревания сливки направляют в маслоизготовители. После созревания сливки подогревают до температуры сбивания в сливкосозревательных ваннах.

Аналогично изготавливают соленое сладкосливочное масло.Посол осуществляют в зерне сухим (солью) или мокрым (рассолом) способом.

Кисломолочное масло. Вырабатывают из пастеризованных сливок в маслоизготовителях периодического и непрерывного действия. Кисломолочный вкус и приятный специфический аромат этого масла обусловлены жизнедеятельностью молочнокислых бактерий, вносимых с закваской. Кислотность плазмы кислосливочного масла 35 – 55 Т.

Сливки пастеризуют при 85—90 °С. Сырье с посторонними привкусами дезодорируют при интенсивных режимах. Пастеризованные и дезодорированные сливки охлаждают до 16—20 °С, вносят бактериальную закваску и выдерживают их при этой температуре 4—6ч, перемешивая 3—4 раза по 3—5 мин.

Для сквашивания сливок используют бактериальную закваску, приготовленную на чистых культурах молочнокислых стрептококков, в количестве 2—5% от объема сливок. Температуру и продолжительность сквашивания сливок регулируют исходя из нарастания кислотности плазмы сливок.

Для получения вологодского масла с хорошо выраженным вкусом и ароматом температуру пастеризации устанавливают в зависимости от массовой доли жира в сливках. Допускается пастеризация сливок при 97—98 °С с последующей выдержкой их при этой температуре 10 мин в закрытой системе. После пастеризации сливки охлаждают до 4—7 °С, выдерживают при этой температуре 4—5 ч, а затем сбивают. Масляное зерно не промывают.

Крестьянское масло. Вырабатывают из молока и сливок, а также из подсырных сливок. Используют закваску чистых культур молочнокислых стрептококков, питьевую воду и поваренную соль. Для созревания сливок допускается применять дифференцированный, ступенчатый и мягкий режимы.

Сладкосливочное крестьянское маслосолят так же, как и сладкосливочное соленое масло.

Кислосливочное крестьянское масловырабатывают из сливок, сквашенных закваской чистых культур молочнокислых стрептококков.

1.3 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОИЗВОДСТВЕ МАСЛА ПРЕОБРАЗОВАНИЕМ ВЫСОКОЖИРНЫХ СЛИВОК

Сущность способа — концентрация жировой фазы молока в сепараторе и последующее преобразование полученных высокожирных сливок в масло. Отдельные технологические операции такие же, как и при выработке сливочного масла сбиванием сливок, но на заключительной стадии эти схемы различаются.

Сливочное масло – это продукт массового спроса, который никогда не падает в цене. Обилие спредов и продуктов с содержанием пальмового масла на прилавках магазинов сделало рядового покупателя более внимательным и требовательным. Но то, что плохо для крупного производителя, хорошо для частного предпринимателя, который хочет запустить собственное производство сливочного масла на дому.

Какой выход домашнего сливочного масла из молока

Прежде чем запускать бизнес по производству домашнего сливочного масла, нужно решить ключевой вопрос – найти надежных поставщиков качественного сырья: молока или сливок. Вариант с покупкой готовых сливок подходит, если масло будет производиться для себя и в небольшом количестве. Найти поставщика, который будет готов ежедневно поставлять десятки литров свежих сливок нужной густоты очень сложно и финансово невыгодно.

Дешевле и проще закупать молоко. В таком случае стоит руководствоваться простым расчетом:

100 л молока = 10 л сливок = 4,5 кг сливочного масла.

Несмотря на то, что этот расчет приблизительный и количество получаемого продукта зависит от густоты сливок, которая, в свою очередь, зависит от жирности молока. Но даже он дает понять, что ежедневная потребность в сырье будет составлять несколько сотен литров.

Чтобы рассчитать точный выход сливочного масла из молока следует воспользоваться 3-ма формулами:

Формула 1 – количество поставленного молока в соответствии с требуемой нормой базисной жирности 3,7%. Сначала по специальной формуле вычисляется первый показатель – Количество Молока с Базисной Жирностью (КМБЖ). Показатель вычисляется путем пересчета фактического Количества Жира (КЖ) в поступившем Количестве Молока (КМ) (то есть качество по жирности) по отношению к Молочной Базисной Жирности (МБЖ) 3,7% (то есть требуемая норма 37кг жира на 1000кг молока):КМБЖ=КМ * КЖ / МБЖ = 1000кг * 36,7кг / 37кг = 991,9кг

Где:

- КМБЖ – Количество Молока с Базовой Жирностью в партии поставки (991,9кг).

- КМ – Количество Молока в поставке (1000кг).

- КЖ – Количества Жира в партии поставленного молока (36,7кг или 3,67%).

- МБЖ – Молочная Базисная Жирность (3,7%).

Мы привели внешний вид формулы в наиболее понятный для чтения. Хотя эта же формула на промышленных производствах записывается иначе, но результат вычисления тот же:

1000кг * 3,67% / 3,7% = 991,9кг

В результате мы видим, что качество по жирности поставленного молока = 3,67% немного ниже нормы (991,9*3,7*0,01=36,7%).

Формула 2 – количество полученных сливок с требуемой массовой долей жира в сливках 39,5% (базисная жирность сливок). Далее определяем сколько получим сливок требуемого качества по показателям жирности 39,5%.

КС= [КМБЖ * (МБЖ – МДЖОМ)] / (МДЖС – МДЖОМ) * (100% – ПЖ)

То есть в нашем случае:

- КСМДЖ= [991,9кг * (3,7% – 0,05%)] / (39,5% – 0,05%) * (100% – 0,4%) = 91,4кг

- Где:

- КСМДЖ – Количество Сливок нормой с Массовой Долей Жирности 39,5% полученного из количества поставленного молока базисной нормой жирности 3,7% (91,4кг).

- КМБЖ – Количество Молока с Базовой Жирностью в партии поставки (991,9кг).

- МБЖ – Молочная Базисная Жирность (3,7%).

- МДЖС – норма Массовая Доля Жира Сливок (39,5%).

- МДЖОМ – норма Массовая Доля Жира в Обезжиренном Молоке после сепарации (0,05%).

- ПЖ – Потери Жира сливок при сепарации (около 0,4%).

Формула 3. Расчет получаемого количества масла из сливок при требуемой норме массовой доли жира в сливочном масле (82,5%). Очень похожа формула на предыдущую:

КММДЖ= [КСМДЖ * (МДЖС – МДЖП)] / (МДЖМ – МДЖП) * (100% – ПЖ)

То есть в нашем случае:

- КММДЖ=[91,4кг*(39,5%-0,5%)]/(82,5%-0,5%)*(100%-0,48%)=43,4кг

- КММДЖ – Количество Масла с Массовой Долей Жирности 82,5% полученного из сливок с нормой массовой доли жирности 39,5% (43,4кг).

- КСМДЖ — Количество Сливок нормой с Массовой Долей Жирности 39,5% (91,4кг).

- МДЖС — Массовая Доля Жира Сливок (39,5%).

- МДЖП — Массовая Доля Жира Пахты (маслянки) – (0,5%).

- МДЖМ – Массовая Доля Жира Масла (82,5%).

- ПЖ – Потери Жира при производстве сливочного масла из сливок (0,48%).

Искать поставщиков свежего молока нужно в соседних с вашим городом селах, обращаясь к фермерам, имеющим документы на животных и готовых продавать сырье напрямую по оптовой стоимости.

Оборудование для мини-производства сливочного масла своими руками

Кроме закупки сырья вам придется решить вопрос с оборудованием, без которого невозможно изготавливать достаточное количество масла на продажу. Для домашнего производства сливочного масла понадобится следующее оборудование:

Сепаратор (сливкоотделитель)

Он необходим для переработки молока в сливки и должен быть достаточно мощным, чтобы перерабатывать достаточно количество сырья в день. Домашний бытовой сепаратор внешне похож на большой кухонный комбайн или мультиварку.

Стоимость бытовых сепараторов начинается от 100$ в зависимости от модели и производительности в пределах 80л/час. Высокопроизводительный бытовой сепаратор с производительностью до 600 л./час обойдётся в 1700$.

Маслобойка

Взбивать масло вручную достаточно сложно и слишком трудозатратно в случае, если оно производится в больших объемах. Бытовая электро-маслобойка избавит от ручной работы и позволит получать необходимое количество продукта в день. Ее стоимость начинается от 80$ с показателями производительности 24л./час. За 200$ можно приобрести бытовую турецкую маслобойку Melasty с производительностью в 60л./час.

Существуют еще более производительные промышленные маслобойки для мелкосерийного производства с производительностью начиная от 200л./час, но при покупке важно учитывать мощность устройства и то, что оно будет серьезно нагружать электропроводку в вашем доме. Поэтому перед запуском производства лучше поменять проводку или убедиться, что она способна выдержать постоянные повышенные нагрузки.

Емкости для молока и сливок

Хранить сырье и готовый продукт можно в обычных пластиковых кухонных контейнерах, а для обрата (переработанного обезжиренного молока) потребуются ведра с плотными крышками или пластиковое бочки.

Вакуумный упаковщик

Чтобы сохранить свою продукцию свежей и целой, ее нужно правильно упаковать. Вакуумная упаковка – оптимальный вариант для домашнего сливочного масла, которое имеет недолгий срок годности и легко впитывает посторонние запахи. Стоимость домашнего бескамерного вакуумного упаковщика начинается от 100$. А цена однокамерных вакуумных упаковщиков начинается от 750$ и выше.

Пакеты для упаковки

Желательно упаковку заказать с флюорографической печатью вашего логотипа и контактного телефона. Таким образом продавая свою продукцию вы рекламируете себя с помощью упаковки и привлекаете новых клиентов, а также повышаете свою узнаваемость на рынке.

Морозильная камера

Ее стоимость начинается от 280$ с емкостью на 300л. полной загрузки. Большой многокамерный холодильник для выдержки масла при должной температуре хранения.

На начальных этапах производства дешевле обойтись несколькими недорогими морозильными камерами б/у. Это оборудование достаточно надежно и не подвергается большому износу что позволяет исправно служить на протяжении десятков лет. Срок хранения несоленого домашнего сливочного масла по ГОСТу:

- при температуре -12 до -15°С — 2 месяца;

- при температуре -18 до -30°С — 3-5 месяца.

Важно отметить что при такой комплектации домашнего мини-производства молочных продуктов можно производить домашнюю сметану расширяя ассортимент готовой продукции.

Технология производства сливочного масла в домашних условиях

Процесс изготовления домашнего сливочного масла можно разделить на два этапа:

- Получение сливок из молока.

- Взбивание сливок и получение масла.

Рассмотрим каждый этап в отдельности.

Получение сливок из молока:

- Соберите сепаратор строго по инструкции изготовителя и выставьте нужный уровень жирности сливок. Базовый показатель – не более 39,5%.

- Подготовьте пластиковые контейнеры под сливки и ведра для обрата.

- Залейте молоко в сепаратор.

- Замените емкости со сливками и обратом после их заполнения.

- Полученные сливки поставьте в холодильник для сгущения перед взбиванием.

Для избавления сливок от вредных бактерий и увеличения срока хранения их нужно пастеризовать. Температура пастеризации зависит от вида масла:

- кислосливочное – 90-92 °C;

- сладкосливочное – 85-87 °С.

При пастеризации сливок стоит помнить, что их нельзя доводить до кипения, иначе они потеряют свои вкусовые свойства и не смогут нормально загустеть при охлаждении.

Изготовление масла:

- Залейте загустевшие сливки в емкость маслобойки и взбейте их до нужной консистенции, отделите пахту и переместите ее в отдельную емкость.

- Отожмите масло от пахты вручную или через марлю.

- Промойте масло в воде и поместите его в заранее приготовленные формы, оставив остывать в холодильнике.

- Запакуйте загустевшее масло с помощью вакуумного упаковщика.

Готовое масло можно хранить в холодильнике при температуре от 2 до 5 °C в течение нескольких дней до момента его сбыта.

Поиски рынков сбыта для домашнего сливочного масла

Наладив производство домашнего сливочного масла самое время подумать о его продаже. Для маленького производителя есть несколько каналов сбыта:

- Знакомые, родственники и друзья. Не стоит недооценивать этот очевидный, но, тем не менее, выгодный канал продаж. Если ваш продукт будет действительно качественным и вкусным, то эффект сарафанного радио сделает свое дело и к вам придут другие клиенты.

- Рынки и ярмарки. С частными торговцами договориться проще, чем с магазинами, а поучаствовав в ярмарке, вы сделаете хорошую рекламу своему продукту.

- Магазины. Сетевые магазины, как правило, не сотрудничают с мелкими производителями, поэтому ваша цель – частные торговые точки, готовые постоянно покупать масло в небольших объемах.

- Кафе, рестораны и столовые. Многие хорошие рестораны активно практикуют сотрудничество с домашними фермерами и мелкосерийными производителями, акцентируя внимание своих посетителей на «домашности» и натуральности продуктов для своих блюд.

Интересный факт! Спрос на сливочное масло зимой и весной увеличивает примерно на 10% в сравнении с другими сезонами. Это можно использовать, планируя план производства на месяц.

Чтобы повесить спрос на свои молочные продукты домашнего производства, можно немного расширить ассортимент добавляя в сливочное масло различные ингредиенты: соль, специи, зелень, чеснок и др. Таким образом можно предложить потребителю сразу несколько вкусовых сортов домашнего натурального и полезного молочного продукта. Кроме того, не стоит забывать предлагать своим клиентам домашнюю сметану как еще одну единицу наименования в ассортиментной корзине.

Заключение бизнес-идеи

Изготовление масла в домашних условиях требует определенных начальных вложений, постоянной закупки сырья и поиска каналов сбыта. Но при наличии должного усердия можно быстро наладить производство в домашних условиях и продажу, найти постоянных клиентов и даже масштабировать мини-производство.

Сливочное масло является тем продуктом питания, который всегда будет пользоваться спросом среди покупателей. Поэтому его производство может принести большую прибыль. Оборудование для изготовления масла должно отвечать определенным требованиям и выполнять все процессы, предписанные технологией работ.

Разновидности сливочного масла

Существует несколько разновидностей масла, которые отличаются друг от друга качественным составом, вкусом, жирностью и прочими характеристиками. При этом они очень похожи внешне. При производстве сливочного масла можно организовать изготовление следующих его разновидностей:

- топленое. Содержит около 99% жира и меньше 0,7% влаги;

- вологодское. Концентрация жира достигает 82,5%, влаги – 16%;

- любительское. Жирность продукта составляет 78%, влажность – 20%;

- крестьянское. Содержание жира – 72,5%, влаги – 25%;

- бутербродное. Концентрация жира – 61,5%, влаги – 35%;

- шоколадное. Содержание жира – 62%, влаги – 16%, сахара – больше 18%, какао – 2,5%.

Какое сырье необходимо для организации производства

Независимо от выбранных методов производства сливочного масла, необходимо обеспечить цеха качественным сырьем. От этого будет зависеть вкус и запах, а также срок хранения готового продукта.

Основным сырьем для производства масла считается коровье молоко

Контроль качества сырья должен проводиться квалифицированными специалистами на этапе его поступления на склад. При возможности лучше всего заключить договора с местными фермерами, которые будут поставлять необходимую продукцию в нужном количестве.

Основным сырьем для производства масла считается коровье молоко. Если планируется выпуск других видов продукции, необходимо дополнительно закупить мед, какао-порошок, орехи и прочее. Многие производители используют искусственные компоненты (стабилизаторы, усилители вкуса, красители) для улучшения основных качественных характеристик готового товара.

При покупке молока следует отдавать предпочтение продукту с высокой жирностью. Если в качестве сырья выступают сливки, необходимо учитывать следующее:

- сливки 1-го сорта. Имеют однородную консистенцию, во время кипячения не формируются комочки и хлопья;

- сырье 2-го сорта. Допускается наличие сгустков масла, со слабовыраженным вкусом.

При производстве масла нужно учитывать, что для получения 1 кг готового продукта с жирностью 82% необходимо использовать 17 л молока 5% жирности или 23 л 3% жирности. В его состав можно дополнительно вводить растительные жиры, что удешевит товар, но негативно скажется на его вкусе и качестве.

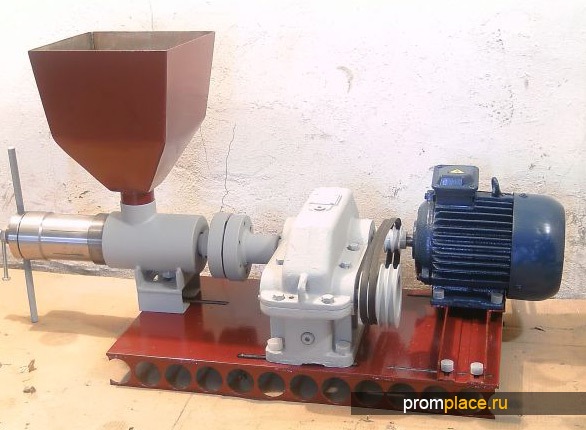

Оборудование, применяемое для организации производства

Производство масла невозможно без наличия специального оборудования. Его количество и мощность зависят от объема продукции, которую планируется выпускать и выбранной технологии. Обычно мини-цех по производству масла комплектуется таким оборудованием:

- пастеризатор. Используется для тепловой обработки сырья, что позволяет уничтожить в его составе все вредоносные микроорганизмы;

- сепаратор. Выполняет разделение молока и сливок, что происходит в несколько этапов;

- аппарат для дезодорации вакуумного типа. Оборудование используется для удаления из сырья посторонних вкусов и запахов;

- нормализационные ванны или емкости. Применяются для доведения продукта до необходимой жирности;

- цилиндрический или пластинчатый маслообразователь. Используется для получения готового продукта из подготовленного сырья;

- гомогенизаторы-пластификаторы. Подобное оборудование придает сливочной массе однородную консистенцию;

- насос;

- автомат для фасовки. Оборудование раскладывает готовый товар в упаковку.

Технология производства

Для получения масла применяются две технологические схемы – сбивания сливок и их преобразования. В каждом случае сырье проходит аналогичную подготовку с использованием одинакового оборудования. Собранное от поставщиков сырье сливается в приемный бак. Осуществляется подогрев молока, после чего происходит сепарация.

При помощи специального оборудования осуществляется пастеризация сливок с жирностью 35–45%, что уничтожает всю патогенную микрофлору. В последующем сырье дезодорируется. Именно в таком виде сливки отправляются для дальнейшей переработки, с применением выбранной технологии и оборудования.

Способы сбивания сливок

Сливки, пастеризованные при помощи специального оборудования, охлаждаются и выдерживаются некоторое время при температуре воздуха 2–8°С. Это необходимо для «созревания» продукта, что делает его пригодным для дальнейшей переработки. Чем ниже температура окружающей среды, тем быстрее будет происходить данный процесс.

После такой подготовки сливки перемещают в маслобойные агрегаты. Они представляют собой специальные деревянные или металлические емкости, которые способны вращаться. В результате производимых ударов образуется масляное зерно. Оно представляет собой кристаллизованный жир, который находится в составе молочного продукта. После образования масляного зерна сбивание сливок прекращают.

После такой подготовки сливки перемещают в маслобойные агрегаты. Они представляют собой специальные деревянные или металлические емкости, которые способны вращаться. В результате производимых ударов образуется масляное зерно. Оно представляет собой кристаллизованный жир, который находится в составе молочного продукта. После образования масляного зерна сбивание сливок прекращают.

Этот процесс в среднем занимает один час. Скорость вращения рабочих барабанов должна составлять не менее 30 оборотов в минуту. Получившееся зерно отправляется на следующие этапы переработки, а пахта сливается. В дальнейшем процесс образования масла осуществляется по следующей технологии:

- Полученный продукт при помощи специального оборудования промывают (один или два раза).

- В масло добавляют прокаленную соль, которая повышает его срок хранения.

- При помощи специального оборудования, оснащенного отжимными вальцами, из масляной массы формируют пласт однородной толщины.

- Готовый продукт расфасовывают, упаковывают и отправляют к потребителю.

- При производстве кислосливочного масла после пастеризации молоко подвергают сквашиванию.

Метод переработки сливок, предполагающий их сбивание с применением специального оборудования, имеет много недостатков. Его экономически невыгодно применять при производстве большого объема продукции.

Метод преобразования сливок

Данный метод производства масла основывается на проведении термомеханической обработки сливочной массы. После подготовки молока получают сливки высокой жирности. Их отправляют в маслообразователь, где выходит масса с характерной структурой. Ее консистенция существенно отличается от той, которая получается в результате сбивания.

Для завершения процесса производства данного продукта, он должен пройти процесс созревания. Для этого подготовленная масса несколько суток выстаивается при +12–16°С. После такой выдержки готовый продукт не будет таять при обычной комнатной температуре. Если масло быстро утрачивает свои характеристики и теряет форму, значит, производитель нарушил технологию производства.

Для завершения процесса производства данного продукта, он должен пройти процесс созревания. Для этого подготовленная масса несколько суток выстаивается при +12–16°С. После такой выдержки готовый продукт не будет таять при обычной комнатной температуре. Если масло быстро утрачивает свои характеристики и теряет форму, значит, производитель нарушил технологию производства.

Для получения сливочной массы желтого цвета к подготовленному сырью добавляют краситель под названием каротин. Его количество в готовом продукте не должно превышать 0,1%. В процессе нормализации, который осуществляется в специальном оборудовании, к сырью добавляют и другие добавки – мед, какао, сиропы, ванилин.

Преимуществом данного метода переработки молочного сырья считается его экономичность и быстрота. Его целесообразно применять при изготовлении больших объемов товаров разного типа.

Видео по теме: Производство сливочного масла

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: [email protected] ЗаказатьСливочное масло — пищевой продукт, полученный из коровьего молока, состоящий преимущественно из молочного жира и плазмы, в которую частично переходят все составные молока – молочный сахар, белки, фосфолипиды, минеральные вещества, вода и витамины.

Предлагаем оборудование для производства сливочного масла на Мастер Милке.

Помимо классического сливочного масла, производят комбинированное масло, в котором молочный жир частично заменяется растительными маслами, а также жировые продукты — топленые смеси и спреды.

Топленая смесь – жировой продукт, полученный путем вытапливания жировой фазы из спреда. Массовая доля жира составляет не менее 99%.

Спред – это жировой эмульсионный продукт с массовой долей общего жира от 39% до 95%. Для производства спредов используют как молочное (сливки, молочный жир, сливочное масло), так и немолочное сырье (растительные масла натуральные, гидрогенизированные, фракционированные).

В зависимости от состава сырья топленые смеси и спреды разделяют на сливочно-растительные (массовая частица молочного жира в составе жировой фазы не менее 50%), растительно-сливочное (массовая частица молочного жира в составе жировой фазы от 15% до 49%) и растительно-жировые, полученные только из немолочного сырья.

Усвояемость сливочного масла составляет 97-98%, так как низкая температура плавления основных групп ацилглицеридов (27-34 С) и таяние (18-23 С) оказывает содействие переходу молочного жира в пищевом тракте в наиболее благоприятное для усвоения жидкое состояние.

Масло из коровьего молока можно разделить на две группы: сливочное масло и концентраты молочного жира. К сливочному маслу можно отнести те его разновидности, которые имеют структурно-механические характеристики и потребительские показатели, присущие традиционному сливочному маслу.

Принято различать два способа производства масла: сбивание сливок средней жирности и преобразование высокожирных сливок.

При изготовлении масла сбиванием сливок концентрирования жировой фазы достигают путем сепарирования молока и последующего разрушения эмульсии молочного жира при интенсивном перемешивании полученных сливок. Содержание влаги регулируют во время механической обработки масла. Кристаллизация ациглицеридов молочного жира завершается во время физического созревания перед механической обработкой масла.

При получении масла способом преобразования высокожирных сливок (ВЖС) концентрирование жировой фазы молока осуществляют путем сепарирования. Нормализацию ВЖС по влажности проводят до начала термохимической обработки с таким расчетом, чтобы массовая доля жира в сливках отвечала массовой доле жира в готовом продукте. Разрушение эмульсии жира сливок и кристаллизация ациглицеридов молочного жира происходят главным образом во время термохимической обработки.

Для производства масла перечисленными способами существуют соответствующие технологические линии. В линию для производства масла способом сбивания сливок обязательно входят емкости для физического созревания сливок и изготовители масла беспрерывного или периодического действия. В линию производства масла способом преобразования ВЖС включают сепараторы для высокожирных сливок и изготовители масла разных типов и конструкций (цилиндрические и пластинчатые).

С экономической точки зрения производство масла методом преобразования ВЖС более целесообразно за счет значительного сокращения технологического цикла, меньшей энергоемкости оборудования, его большей компактности и легкости в обслуживании. Масло, полученное путем преобразования ВЖС, имеет лучшие микробиологические показатели, влага и наполнители в нем более диспергированы. А сбитое масло характеризуется лучшими структурно-механическими характеристиками и возможностью фасования в брикеты в потоке.

Технология масла способом сбивания сливок предусматривает следующие технологические операции: прием молок, его охлаждение до температуры 2-4 С, временное хранение, нагревание до температуры 10 С, сепарирование молока для получения сливок 38%-й жирности, тепловая обработка сливок, дезодорация, физическое вызревание сливок, сбивание сливок, промывание масляного зерна, механическая обработка (для регулирования состава масла и равномерного диспергирования влаги в масле), фасовка и сохранение масла.

Весь список оборудования для пищевой промышленности — на главной странице Мастер Милк!

Технологический процесс производства сливочного масла способом преобразования высокожирных сливок (ВЖС) включает такие технологические операции: прием молока, его охлаждение (2-4 С), временное хранение, подогревание (40 С), сепарирование молока для получения сливок 35%-й жирности, тепловая обработка сливок, дезодорация, сепарирование сливок (75 С) для получения ВЖС с массовой долей жира 61, 5%, нормализация ВЖС по содержанию влаги, термомеханическая обработка, при которой происходит первичное структурообразование масла, фасование и термостатирование масла (14-16 С в течение 3-4 часов), хранение масла.