- Производство топливных брикетов, общие сведения об этом бизнесе

- виды грануляторов, технология изготовления своими руками

- Как изготовить топливные брикеты своими руками

- Готовые бизнес планы по производству пеллет и топливных брикетов

- Hotblocks — наши деревянные брикеты британского производства

- Самодельные прессы для брикетирования — простой брикетировочный пресс — и брикетировочные машины

- Простой брикетировочный пресс должен быть дешевым и простым в изготовлении

- Простой пресс для брикетов до 15 долларов.

- Пошаговое руководство по изготовлению простого самодельного пресса для брекетирования

- 1. Возьмите стальную трубу диаметром 1,5 дюйма.

- 2. Вырежьте круглый кусок металлического листа

- 3. Купите две гайки и болта длиной 6 дюймов

- 4. Вырежьте два других круглых куска металлических листов.

- 5. Приварите гайку и болт к круглым металлическим листам.

- 6. Сделайте отверстие для гайки и болта

- 7.Сделайте подставку из бревна

- 8. Приобретите или купите столярный молоток

- 9. Вы завершили сборку простого пресса для изготовления брикетов

- 10. Механизм использования простого пресса для изготовления брикетов

- Плотность брикетов

- Сделайте свои собственные брикеты для домашнего использования

- Брикетировочный пресс Завод Производители Индия | Поставщики брикетов из биомассы | Производители брикетных прессов | Брикетировочная установка | Поставщики брикетировочных машин | Брикетировочный пресс | Брикетировочная машина | Производители брикетировочных прессов

брикетировочная машина из биомассы, брикетировочная машина, брикетировочная установка на продажу, угольная брикетировочная установка, поставщик брикетировочного пресса, производитель брикетирующей установки, брикетирующая установка для биомассы, машина для брикетирования древесного угля, брикетировочная машина для древесины, производитель брикетирующей установки, брикетировочная установка,

машина для брикетирования, пресс для брикетирования биомассы, пресс для брикетирования, машина для брикетирования, пресс для брикетирования биомассы, машина для брикетирования на продажу,

поставщик брикетировочных прессов, производитель брикетировочных машин, машины для брикетирования сельскохозяйственных отходов, установка для брикетирования биомассы, машина для брикетирования биомассы,

производитель брикетных прессов, брикетный завод, производитель брикетных прессов, поставщик брикетировочного оборудования, поставщик брикетировочного оборудования

- Наши продукты

- Брикетировочный пресс

- Брикетировочный пресс

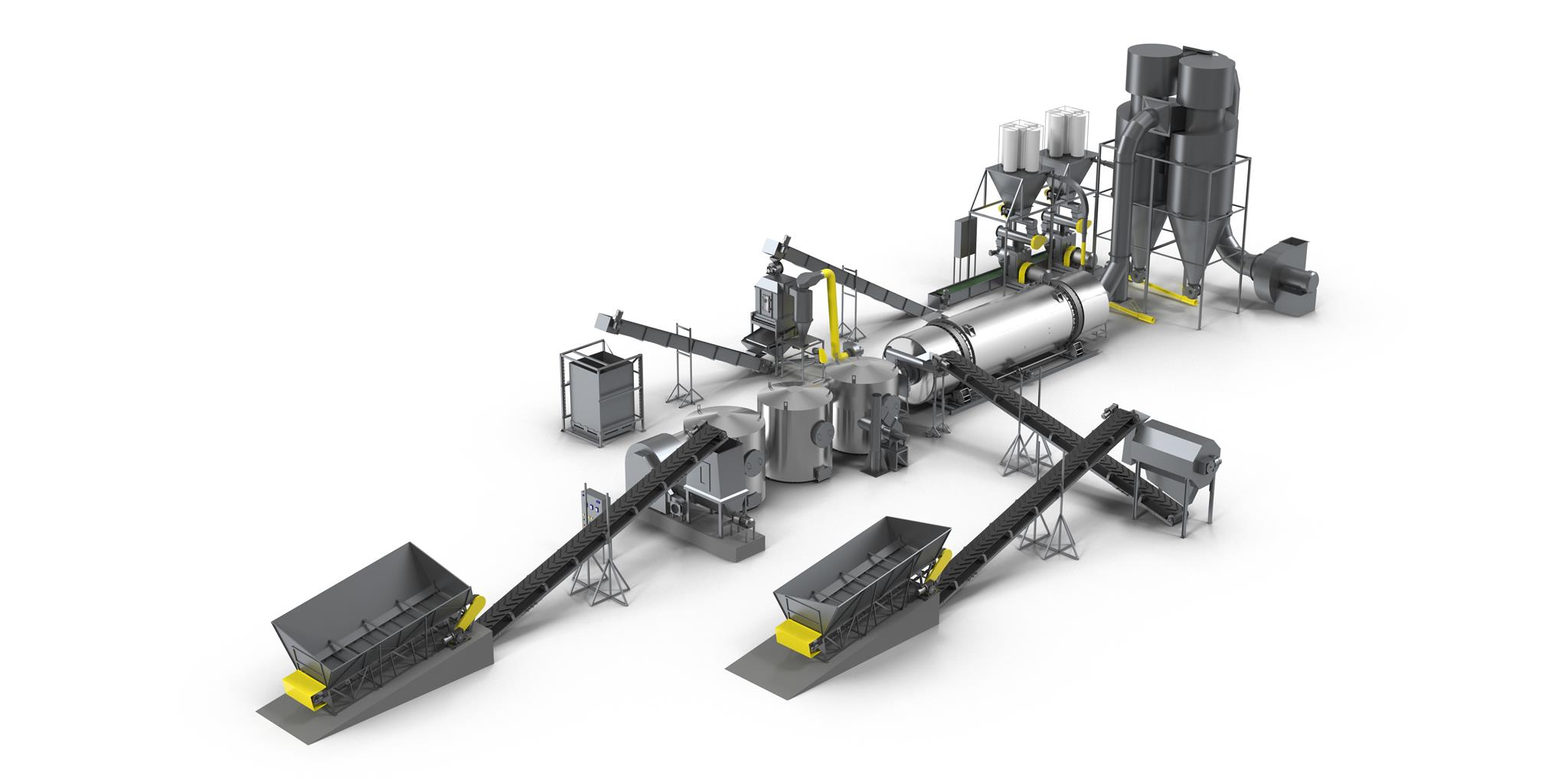

- Брикетировочная установка

- Что такое установка для брикетирования

- Экономическая осуществимость и прибыльность

- Основными стимулами являются:

- Преимущества создания собственного завода по брикетированию

- Поощрения / меры по продвижению со стороны правительства

- Промышленное использование брикетов

- Брикеты из биомассы

Производство топливных брикетов, общие сведения об этом бизнесе

В последнее время специалисты не на шутку озадачились поиском альтернативных видов топлива для расширения возможностей энергоснабжения. Среди достаточно интересных вариантов можно выделить экологичные дрова (топливные брикеты), современный аналог обычных дров, выполненный из древесных и других природных отходов. Получаются экодрова путем температурного прессования мелких частиц на станках. Выглядят они обычно как цилиндрические полешки или прямоугольные кирпичики.

В этой статье мы постараемся рассказать о том, как организовано производство топливных брикетов, построим некий бизнес-план такого производства, оценим спрос на продукцию и возможности ее реализации. В общем изучим весь рынок на предмет того, выгодно ли производить топливные брикеты, стоит ли рассматривать это как бизнес.

Процесс изготовления брикетов топлива РУФ

Технические моменты

Сразу стоит отметить, что производство экодров в России только зарождается, поэтому уровень конкуренции невысокий. В то же время спрос на евродрова постепенно и уверенно растет. Обусловлено это тем, что современное топливо работает более эффективно, чем привычные аналоги, а значит позволяет экономить.

В то же время спрос на евродрова постепенно и уверенно растет. Обусловлено это тем, что современное топливо работает более эффективно, чем привычные аналоги, а значит позволяет экономить.

Если вы размышляете о работе в этой сфере и уже продумываете бизнес-план производства топливных брикетов, то мы бы рекомендовали переходить к практике, поскольку в настоящее время уже запускается большое количество подобных заводов.

Установленная в цеху линия производства экодров

Техническая сторона в этом деле не самая сложная, как и изготовление продукции. Правильно настроенная линия производства топливных брикетов будет работать как часы, главное следить за базовыми процессами и производить уход за оборудованием. Линия по производству топливных брикетов может быть закуплена у производителя полностью, либо по частям. В зависимости от мощности установки цена на нее может значительно меняться. Следует подбирать линию исходя из реалий вашего рынка и возможностей сбыта.

Обычно для производства топливных брикетов необходимы следующие аппараты:

- Промышленный измельчитель. Позволяет провести первичную обработку сырья, довести его до одинаковой консистенции. Измельчитель выбирается исходя из типа сырья, которое будет использовано для изготовления евробрикетов. В качестве измельчителя может использоваться группа станков, например, щепорез для крупной древесины и дробилка для мелкой, либо один — соломорез для переработки соломы. Если выбрать нескольку устройств для линии, то можно использовать различные виды сырья, что расширит потенциальный ассортимент продукции.

Первая стадия работы с сырьем

- Промышленная сушильная машина. Сушильный аппарат позволит вам нормально подготовить сырье для производства. Важным качеством евродров является малая влажность, обычно не более 8-9%, что просто необходимо для обеспечения их хорошей работы. Уменьшить влажность позволит сушильная машина, а остатки влаги заберет пресс.

- Прессовальный агрегат, экструдер. Главной частью линии является пресс-машина, призванная изготавливать брикеты нужной формы. Под действием высокого давления и температуры из высушенного сырья получаются экодрова. Принцип производства топливных брикетов прост, натуральные материалы во время прессования выделяют лигнин, которые и связывает все мелкие части воедино. Таким образом потребность в клеевых веществах отсутствует, а на выходе получается экологичное топливо, высокая плотность которого и объясняет его отличные характеристики. Брикетирующим станком можно создавать изделия разной формы, сейчас в основном выпускаются цилиндрические и прямоугольные варианты.

Прессовальный аппарат в работе

- Упаковочное оборудование. Полученные евробрикеты следует упаковать в целлофан, служащий надежной защитой от влаги и внешних воздействий. Упаковка топливных брикетов проводится в автоматическом режиме на специальной машине. Затем готовые пачки грузятся на паллеты.

Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Упаковка готовой продукции на станке

Подобное оборудование могут предложить многие именитые производители станков. Можно заказать сразу готовую линию, а можно собрать ее из различных машин, купленных по выгодным ценам у разных поставщиков. Если вы открываете первое производство, рекомендуется покупать новое оборудование, а для расширения уже можно рассматривать варианты с б/у техникой.

Главная задача при формировании линии подобрать подходящий объем продукции, который вы сможете изготовить и реализовать. Рентабельность производства топливных брикетов во многом зависит от уровня спроса, который следует непременно изучить на стадии составления бизнес-плана.

Сырье

Важным фактором успешности производства станет качество сырья, поэтому следует заранее озаботиться вопросами его поставки. В нашем случае выбор сырья достаточно большой, что позволяет изготавливать различные виды продукции.

Готовая продукция ждет транспортировки

В настоящее время для изготовления экодров используются:

- Древесины и ее отходы (листья, опилки, стружка, ветки). Самый популярный вариант, дешевый, простой в производстве, хороший по характеристикам. Чаще всего используется древесина хвои, березы, дуба. Стоимость брикетов не зависит от вида древесины, поскольку в производстве используются исключительно отходы. Топливные брикеты РУФ зачастую состоят на 95% из древесины одного сорта и 5% различных примесей, что никак не сказывается на качестве топлива.

- Солома зерновых культур (пшеницы, кукурузы). Самый дешевый вид сырья для самых дешевых брикетов. При сгорании экодров из соломы тепла выделяется не так много, а после остается большое количество золы. Сравнить эти брикеты можно с хорошими дровами.

- Торф. Недорогое сырье позволяет создавать топливные брикеты в среднем ценовом диапазоне. Тепла они выделяют приличное количество, но коптят очень сильно.

Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи.

Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи. - Шелуха от семян злаковых. Оригинальный вид сырья, из которого получают темные евробрикеты, при горении выделяющие специфический запах и наибольшее тепло среди своих собратьев. В то же время в шелухе присутствуют различные вещества, масла, образующие сажу на дымоходе, что предполагает его регулярную чистку. Топливные брикеты из лузги подсолнечника выделяют тепла больше, чем аналоги из лучшей древесины.

- Скорлупа от грецких орехов. Редкий и дорогой вид сырья, из которого получаются неплохие топливные брикеты. Горят они красивым, ярким и высоким желтым пламенем, что для использования в каминах в самый раз.

Отлично упакованные брикеты из древесного сырья

В редких случаях в качестве сырья используются: камыш, отходы переработки льна, отсев каменного угля, виноградная лоза.

Для обычных печей лучше всего выбирать топливные брикеты, сделанные из древесины или шелухи зерновых культур.

Основное требования для сырья, которое будет поставляться на завод, минимальный размер фракции. Это позволит упростить технологические процессы при производстве евробрикетов.

Тонкости ведения бизнеса

Изготовители топливных брикетов предъявляют стандартные требования к помещению для будущего цеха, поскольку производство считается экологически чистым. Главное, чтобы всегда был доступ к электричеству (380 В), водоснабжению, канализации, вентиляции, а здание соответствовала правилам пожарной безопасности.

Работа на производстве идет полным ходом

Какие-то очистные сооружения в цеху в принципе не потребуются по той причине, что в процессе производства топливных брикетов в окружающую среду выделяться вредные вещества не будут. Площадь для размещения линии производства потребуется в районе 120-150 кв.м. При этом для обслуживания всей линии персонала потребуется мало, достаточно будет 3-5 человек. Так же потребуется бухгалтер, снабженец и менеджер по сбыту.

С реализацией качественной продукции проблем быть не должно. Цены на подобные товары неумолимо растут с каждым годом. В качестве целевой аудитории для размещения рекламы и осуществления продаж, следует рассматривать частных лиц, котельные, небольшие предприятия. В Европе многие небольшие заводики давно работают на альтернативных видах топлива, считая это выгодным для себя. В нашей стране ощущается рост популярности подобных источников энергии.

Цены на подобные товары неумолимо растут с каждым годом. В качестве целевой аудитории для размещения рекламы и осуществления продаж, следует рассматривать частных лиц, котельные, небольшие предприятия. В Европе многие небольшие заводики давно работают на альтернативных видах топлива, считая это выгодным для себя. В нашей стране ощущается рост популярности подобных источников энергии.

Топливные брикеты товар сезонный, пик продаж подобной продукции приходится на осень и зиму. Летом и весной спрос значительно падает, поэтому нормальной практикой считается снижение цены на товар в этот период времени. В то же время заготовительные работы проводятся круглый год, поэтому собрав приличную клиентскую базу, проблем с заказами возникать не должно.

В заключение можно сказать, что бизнес на топливных брикетах вполне жизнеспособен. При этом в нашей стране он только набирает обороты, поэтому многие желающие открыть свое инновационное производство могут проанализировать идею изготовления топливных брикетов.

виды грануляторов, технология изготовления своими руками

Топливные пеллеты — экономный вариант для отопления и возможность построить прибыльный бизнес. Экологически чистое сырье — неплохой источник дохода. При производстве пеллетов используется шнековый гранулятор для опилок. Благодаря высоким характеристикам пеллеты сохраняют природные запасы топлива и сводят к минимуму вредные выбросы в атмосферу. Пеллеты заменяют почти все виды топлива.

Характеристика и виды пеллетов

Пеллеты — спрессованные на специальных шнековых грануляторах бруски одинаковой цилиндрической формы. Опилки поставляют, в основном, деревообрабатывающие комбинаты. Преимущества пеллетов:

- Экологически чистые.

- Применяются для котелен в промышленности и котлов в быту.

- Дают много тепла.

- Не дорогие по себестоимости.

- Удобная транспортировка (при перевозке структура пеллетов не нарушается).

Кроме опилочных пеллетов, производятся следующие:

- Торфяные.

- Угольные.

- Растительные (из шелухи гречки, кукурузы).

- Из соломы. Получается много пеллет и они дешевые. Процент золы высокий — до 3%, поэтому используются в промышленности. Требуют постоянной чистки котла.

- Из куриного помета.

Стандартным размером считаются пеллеты длиной 50-70 мм и в окружности 6-8 мм. Это зависит от качества используемой древесины в производстве, и какого сорта нужны пеллеты.

Пеллеты также используются в пиролизных котлах. Влажность спрессованных гранул составляет 7-10%. Плотность — 1200-1400 кг/м3.

Характеристики других видов топлива:

| Вид топлива | Теплота сгорания | Сера(%) | Зола(%) | Углекислый газ |

|---|---|---|---|---|

| Дизельное топливо | 42,5 Мдж/кг | 0.2 | 1 | 78 Кг/Гдж |

| Мазут | 42 Мдж/кг | 1. 2 2 | 1.5 | 78 Кг/Гдж |

| Природный газ | 35-38 Мдж/м3 | 57 Кг/Гдж | ||

| Каменный уголь | 15 — 25 Мдж/кг | 1-3 | 10-35 | 60 Кг/Гдж |

| 17,5 Мдж/кг | 0.1 | 0,5-3,0 | ||

| Гранулы из соломы | 14,5 Мдж/кг | 0.2 | 4 | |

| Гранулы торфяные | 10 Мдж/кг | 4-20 | 70 Кг/Гдж | |

| Щепа древесная | 10 Мдж/кг | 1 | ||

| Опилки древесные | 10 Мдж/кг | 1 |

Из чего и как делают пеллеты

Изготовление прессованных брусков проходит без химических добавок, что делает производство пеллет из опилок экологически чистым. Это такие же дрова, но спрессованные в компактный размер в виде гранул для транспортировки и отопления.

Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.

Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.Благодаря такой предварительной переработке опилок гранулы отдают намного больше тепла, чем обычные дрова. В процессе прессования и при температурной обработке горючесть пеллетов возрастает в несколько раз.

Для склеивания компонентов используется лигнин — природный компонент древесины. Он под воздействием определенной температуры соединяет составляющие пеллетов.

Показатели качества сырья

Предусматривается однородность структуры и отсутствие мусора. В хороших пеллетах не будет наличия пыли, песка, листвы, мелких частиц металла и камней.

Приветствуется достаточное для склеивания компонентов количество лигнина, смол и остальных клейких веществ. Если они в нужном количестве, то процедура изготовления будет быстрее, а качество выше. Такие пеллеты не будут впоследствии осыпаться.

Материал для пеллет не должен обладать повышенной влажностью. Производство из-за этого замедляется.

Производство из-за этого замедляется.

Изготовление пеллет в заводских условиях

На предприятии производство пеллет из опилок потребует соблюдения пошагового выполнения всех процессов:

Технология производства

- Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

- Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

- Опилки поступают в смеситель, а далее в сушильный барабан.

- Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле. Важно высушить опилки до определенного процента влажности.

- Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

- Измельчение сырья до состояния муки.

Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Она затем направляется в циклоны, которые отделяют древесину от воздуха. - Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

- Смеситель с помощью воды и пара корректирует нужный процент влажности.

- Разделение на гранулы в промышленном грануляторе. При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

Цикл изготовления пеллет

Производство пеллет из соломы

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

В конце гранулы охлаждаются и фасуются.

Гранулятор с кольцевой матрицей

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Изготовление пеллет самостоятельно

Изготовление в домашних условиях пеллет — дело прибыльное. Некоторые детали и станки можно самим изготовить, некоторые придется приобрести. Домашнее изготовление пеллет потребует:

- Дробилка. Этот процесс можно пропустить, если продукт для переработки очень мелкий изначально.

- Сушилка в виде барабана. Изготавливается из бочек большого диаметра. Материал — железо.

- Пресс для пеллет или гранулятор для изготовления гранул. Рекомендуется дома использовать плоскую матрицу.

Как сделать дробилку

Для изготовления этого станка понадобятся следующие материалы:

- Дисковые пилы — 15-25 штук.

- Мотор мощностью — от 5 л/с.

- Шкив (подойдет от генератора ВАЗ), плотный ремень к нему.

- Подшипники.

- Для изготовления рамы трубы из металла. Достаточно нескольких штук.

- Листы из металла под бункер.

Сушилка для опилок

Можно изготовить самодельную сушилку, используя большие металлические бочки вместимостью 200л. На них навариваются лопатки, продвигающие опилки.

Важно, чтобы соблюдался температурный режим и подача воздуха. Все зависит от габаритов и даже от времени года.

Как сделать шнековый гранулятор самостоятельно

Как и в каждом станке такого типа здесь обязательный элемент матрица. Она по форме напоминает диск с отверстиями, как в мясорубке.

Следующий узел — шнековый вал. Последовательность такая: под готовый шнек делается матрица. Затем шнек и матрицу «упаковывают» в корпус или гильзу. После сборки этого узла устанавливается мотор с редуктором и бункер.

Изготовление гранулятора с плоской матрицей

Пресс-грануляторы для пеллет рекомендуется изготавливать с плоской матрицей. Сверху насыпаются на диск опилки. На нем делаются отверстия. В них попадают опилки и запрессовываются катками. Они двигаются по дискам. Вниз выпадают спрессованные пеллеты в заранее приготовленный контейнер.

Сверху насыпаются на диск опилки. На нем делаются отверстия. В них попадают опилки и запрессовываются катками. Они двигаются по дискам. Вниз выпадают спрессованные пеллеты в заранее приготовленный контейнер.

В готовом виде желательно купить двигатель и матрицу. Хотя изготавливаются они и самостоятельно. При этом конструкция предполагается такая, чтобы пеллеты получались нужного одинакового размера.

- Приводом для гранулятора служит электродвигатель, мощность которого должна быть не меньше 15 кВт.

- Частота вращения матрицы колеблется в пределах 60-100 оборотов в минуту. Окружность допускается 35-50 мм. В середине диска сверлится отверстие, равное диаметру вала редуктора.

- К вертикальному или горизонтальному валу прикрепляется матрица. Закрепляется он под прямым углом к редуктору.

Как изготовить топливные брикеты своими руками

Вопрос дачного отопления с каждым годом становится все более острым: все дорожает, как дрова, уголь или торф, так и их доставка. Между тем, потенциальное топливо буквально «валяется» у нас под ногами. В качестве него нам могут послужить стружки и опилки, сухая листва и солома, шелуха всех зерновых культур, щепа и срезанные при обхаживании сада ветки, негодные доски – все это вполне годится, чтобы изготовить топливные брикеты своими руками. А если договориться с управляющим близлежащего лесхоза, парка или свести дружбу с хозяином лесопилки, материала под брикеты для личного пользования у вас будет вполне предостаточно.

Самодельные брикеты из опилок – прекрасное топливо

Для справки

Древесные отходы в их естественном виде отправлять в печь или котел нецелесообразно и даже бессмысленно. Их рыхлость приводит к тому, что прогорание происходит в кратчайшие сроки и сопровождается слабой теплоотдачей. Кроме того, значительная часть опилок просыпается с колосников в зольный поддон, что уменьшает КПД и повышает расход. Всех этих недостатков лишены топливные брикеты из опилок. С экономической точки зрения неразумно не использовать в собственных целях отходы, имеющиеся на даче в изобилии.

Кроме того, значительная часть опилок просыпается с колосников в зольный поддон, что уменьшает КПД и повышает расход. Всех этих недостатков лишены топливные брикеты из опилок. С экономической точки зрения неразумно не использовать в собственных целях отходы, имеющиеся на даче в изобилии.

В качестве сырья можно использовать и стружку, и солому, и сено, и сухую листву

Плюсы топливных брикетов своими руками

Самодельное горючее имеет массу преимуществ.

- Для топливных брикетов в качестве сырья подходят практически любые отходы, кроме пищевых и искусственных. В них можно вводить угольную пыль, которая считается неизбежными потерями.

- У топливных брикетов впечатляющая продолжительность горения – до 4 часов. И на протяжении всего этого промежутка будет выделяться тепло.

- Вполне доступно самостоятельное изготовление топливных брикетов. Причем для подобного производства не потребуется серьезных первоначальных вложений.

- При сжигании топливных брикетов дым практически не выделяется.

- Брикеты из опилок и прочих древесных отходов предельно экологичны, ведь для изготовления топливных брикетов применяются только природные компоненты.

- Такое топливо практично и экономично: его себестоимость при самостоятельном производстве в несколько раз ниже такого же количества угля либо дров, а энергоотдача такая же, а то и более высокая. Кроме того, пепел от брикетов из опилок и других отходов из древесины – прекрасное удобрение для культурных растений.

Правда, производство топливных брикетов из опилок требует некоторых временных затрат и физических усилий. С другой стороны, в загородном доме всегда найдется свободное время. А труд, как известно, облагораживает.

Топливные брикеты многофункциональны

Сфера применения

Брикеты из опилок обладают довольно широкой функциональностью. Это топливо может применяться:

- для отопления жилого дома. Брикеты из древесного сырья из-за своей компактности годятся и для каминов, и для печей, и для твердотопливных котлов;

- при протапливании бань и саун, если основной дом у вас обогревается каким-либо другим образом.

Брикеты идеально соответствуют всем экологическим условиям;

Брикеты идеально соответствуют всем экологическим условиям; - на выездах на пикники. Они являются прекрасной альтернативой углю и дровам. Причем могут похвастаться замечательным свойством: при попадании на раскаленный брикет жира, последний не воспламеняется и не чадит.

Кстати, брикеты из опилок, пожалуй, следует рекомендовать и для приготовления пищи в условиях закрытых помещений: запах гари отсутствует, а блюдо обжаривается предельно равномерно.

Немного теории

Перед тем, как заняться изготовлением самодельных брикетов, следует ознакомиться с этапами их промышленного производства. Это поможет не наделать ошибок при создании топлива своими руками. Алгоритм действий на производстве следующий.

- Сырье измельчается до примерно одинакового размера частиц исходного материала.

- Опилки сушатся; уровень влажности должен снизиться процентов до 10.

- Далее идет в ход либо гидравлический пресс, либо экструдер, в зависимости от способа формовки топлива, которому на производстве отдано предпочтение.

- На конечном этапе готовый продукт упаковывается во избежание абсорбции им влаги из атмосферы.

На производстве при изготовлении брикетов из опилок никакого склеивающего материала не используется. Под давлением пресса при самопроизвольном разогреве сырья из древесины выделяется лигнин, который и препятствует распадению готового продукта, сохраняя его заданную форму.

Особенности производства брикетов своими руками

Оборудование, доступное для изготовления топлива в домашних условиях, не позволяет прессу давить на сырье с силой, достаточной для того, чтобы начал выделяться лигнин. Поэтому изготовить брикет без связующих веществ в кустарном производстве не получится.

Кроме того, затраты на сушильное оборудование сделают готовую продукцию нерентабельной – дешевле будет купить традиционные уголь с дровами. С другой стороны, это неудобство несколько упрощает изготовление брикетов своими руками: можно пропустить этап сушки с соблюдением ряда технологических требований. Зато появляется новая трудность: после того, как вы прогнали сырье через пресс для топливных брикетов своими руками, нужно поместить готовую продукцию на просушку. То есть обеспечить пространство под навесом в летнее время или помещение с низкой влажностью и достаточной температурой в другие сезоны.

Зато появляется новая трудность: после того, как вы прогнали сырье через пресс для топливных брикетов своими руками, нужно поместить готовую продукцию на просушку. То есть обеспечить пространство под навесом в летнее время или помещение с низкой влажностью и достаточной температурой в другие сезоны.

Впрочем, производством топливных брикетов настоящие мастера топливного дела занимаются исключительно в дачный сезон – а зимой их активно расходуют.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу.

Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Пресс для брикетирования можно сделать самостоятельно

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности. Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Алгоритм изготовления топливных брикетов

Своими руками брикетирование проводится не так, как на производстве. Начальный этап схож: ведется измельчение отходов древесного производства. Но затем идет не сушка, а, напротив, замачивание в воде. Или, по крайней мере, хорошее увлажнение, чтобы не пришлось потом сцеживать избыточную влагу.

Далее вводится связующее вещество. Здесь есть три варианта:

- Глина. Самый дешевый и общедоступный наполнитель. Пропорции с основным материалом 1:10. Прекрасно связывает исходные древесное сырье, однако после использования готовых брикетов получается значительное количество зольных отходов: глина практически не горит.

- Обойный клей. Лишен недостатков предыдущей добавки, вводится в меньшем количестве, но делает производство заметно более дорогим.

- Любая макулатура, включая картон, предварительно измельченная и размоченная. Никаких отходов, практически никаких затрат, пропорции – как в случае с глиной. Недостатка два. Чем мельче фракция опилок, тем больше требуется бумажного наполнителя – это раз. Второе: сушить готовые брикеты придется значительно дольше.

Следующим шагом будет перемешивание – ручное или механизированное. Чтобы изготовить по-настоящему качественный брикет, требуется довести массу до максимально доступной однородности.

Пресс может быть и настенный

Далее сырье закладывается в форму для брикетирования, и в ход идет пресс. На выходе получаются брикеты заданной формы, которые отправляются на сушку. Раскладывать их следует достаточно свободно, чтобы было пространство для вентиляции. Для ускорения процесса высыхания рекомендуется периодически топливо переворачивать. А еще – перекладывать элементы бумагой либо сухой ветошью – эти материалы быстро вытягивают из брикетов избыточную влагу.

Сушить топливные брикеты следует до тех пор, пока их влажность не достигнет хотя бы показателей сырых дров, то есть – 25 %. На деле желательно добиться еще меньшей влажности – теплоотдача затем будет выше. Вы же не торопитесь, так что в жаркую погоду вполне можете позволить себе подержать топливные брикеты на солнышке на неделю дольше. Тем теплее будет в жилище зимой. Учтите, что торопиться вредно: котлы на твердом топливе, так же, как гидролизные, работают только на горючем, чья влажность не выше 30 %. Поторопитесь – будете оплачивать дорогостоящий ремонт или вовсе придется покупать новое отопительное оборудование.

Хорошо просушенное топливо убирается на хранение. Держать брикеты можно в не отапливаемом и достаточно сыром месте, если расфасовать их по полиэтиленовым мешкам, плотно затянуть горловину и герметизировать ее несколькими слоями скотча, проложенными внахлест.

Есть и поводы для сомнений

Пора подумать

Прежде, чем с энтузиазмом заняться брикетированием опилок, решите для себя, насколько вы в этом заинтересованы. При всей внешней простоте процесса, он имеет и существенные недостатки.

При всей внешней простоте процесса, он имеет и существенные недостатки.

- Подготовка сырья и прессование его по формам отнимает достаточно много времени и требует серьезного физического напряжения.

- Если вы хотите, чтобы на просушивание готовых брикетов не влияла погода, придется выделить под них просторное, проветриваемое, сухое помещение, которому явно можно найти другое применение.

- Модернизация с внедрением электрооборудования сказывается на стоимости продукции. В результате изготовление брикетов своими руками становится не способом сэкономить, а хобби, причем недешевым.

- А главное: самодельный брикет из опилок по качеству все же проигрывает фабричному евротопливу.

Если же вы всерьез намерены рационально использовать имеющиеся в вашем распоряжении отходы, подумайте о том, чтобы на них еще и заработать. То есть – о производстве топливных брикетов из опилок в более массовом количестве. Неплохой может получиться бизнес!

А о том, как изготовить пресс, смотрите видео:

youtube.com/embed/rUSvn77X7Qg?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Готовые бизнес планы по производству пеллет и топливных брикетов

Настоящий бизнес план разработан для инвестирования в открытие деревообрабатывающего производства. Цель разработки бизнес плана: для получения кредита; Объем работы: 90 страниц; Горизонт бизнес планирования: 5 лет. Бизнес план разработан под строительство деревообрабатывающего предприятия полного цикла с логистическим центром для глубокой …

Подробнее…Настоящий бизнес план рассчитан на инвестирование в изготовление пеллет. Цель разработки бизнес плана: для получения гранта; Объем работы: 47 страниц; Горизонт бизнес планирования: 3 года. В рамках настоящего бизнес плана предполагается организовать небольшое производство пеллет. Основным сырьем для производства будут …

Подробнее. ..

..Настоящий бизнес план рассчитан на инвестирование в производство топливных брикетов, гранул и древесного угля. Цель разработки бизнес плана: для привлечения инвестора; Объем работы: 39 страниц; Горизонт бизнес планирования: 3 года. Бизнес планом предполагается строительство современной производственной базы: включающей следующие объекты: …

Подробнее…Настоящий бизнес план рассчитан на инвестирование в организацию производства древесных топливных гранул. Цель разработки бизнес плана: для привлечения кредита; Объем работы: 82 страницы; Горизонт бизнес планирования: 5 лет. Сегодня основным рынком реализации древесных топливных гранул являются страны Европейского союза, на …

Подробнее…Настоящий бизнес план рассчитан на инвестирование в организацию производства евродров. Цель разработки бизнес плана: для получения гранта; Объем работы: 55 страниц; Горизонт бизнес планирования: 5 лет. Бизнес планом предполагается создание нового предприятия на базе имеющихся производственных мощностей, которое будет заниматься …

Бизнес планом предполагается создание нового предприятия на базе имеющихся производственных мощностей, которое будет заниматься …

Настоящий бизнес план рассчитан на инвестирование в производство брикетов из опилок. Цель разработки бизнес плана: для привлечения кредита; Объем работы: 53 страницы; Горизонт бизнес планирования: 3 года. Бизнес планом предполагается, что для запуска проекта будет приобретена линия по производству брикетов …

Подробнее…Настоящий бизнес план рассчитан на инвестирование в организацию производства стекломагниевого листа и древесных пеллет. Цель разработки бизнес плана: для привлечения кредита банка; Объем работы: 89 страниц; Горизонт бизнес планирования: 5 лет. Основным сырьем для указанного проекта являются древесина, хлорид магния, …

Подробнее…Настоящая концепция лесопользования рассчитана на инвестирование в организацию производства древесных топливных гранул (пеллет). Цель разработки бизнес плана: привлечение кредита банка; Объем работы: 74 страницы; Горизонт бизнес планирования: 3 года. Инициатор проекта планирует арендовать производственную базу, где будет размещено производство. Планируется, …

Цель разработки бизнес плана: привлечение кредита банка; Объем работы: 74 страницы; Горизонт бизнес планирования: 3 года. Инициатор проекта планирует арендовать производственную базу, где будет размещено производство. Планируется, …

Hotblocks — наши деревянные брикеты британского производства

Что такое древесные брикеты HotBlocks?

БлокиHotBlocks — отличное решение для вторичной переработки, поскольку они изготовлены из чистой, переработанной, экологически чистой древесины, собранной нами из нашей собственной сети клиентов и готовы к сжиганию.

Первоначально поврежденные непоправимые поддоны и ящики, срок службы которых подошел к концу, мы доставляем их на наш завод и в несколько этапов превращаем их в HotBlocks и другие наши изделия из древесины.Это дает нашей переработанной древесине еще один срок полезной службы, превышающий ее первоначальное предназначение.

Все наши изделия из древесины не только экологически безопасны, поскольку каждая из них превосходит традиционные альтернативы по многим параметрам.

Сколько горячих блоков мне нужно?

Если у вас есть место, и вас устраивает вес отдельных упаковок (20 кг), то, несомненно, наиболее экономичным вариантом будет покупка полного поддона из 24 упаковок.

Или, как ориентир, мы предлагаем следующее:

- Повседневное использование, большой огонь, много места для хранения — Full Pallet

- Часто используется, средний огонь, небольшое хранение — Half Pallet

- Небольшой огонь, почти нет хранилища — Quarter Pallet

Как хранить горячие блоки?

Мы заботимся о том, чтобы вручную упаковать HotBlocks в качественную упаковку.Это гарантирует, что их можно безопасно хранить в течение длительного периода времени, при этом сохраняя при этом свое качество и рабочие характеристики. Мы рекомендуем хранить HotBlocks под навесом.

Они чистые в обращении, их действительно удобно штабелировать и хранить. Поскольку все блоки HotBlocks имеют одинаковую форму и размер, они надежно и эффективно складываются. (Например, полный поддон HotBlocks можно легко поставить у стены в задней части гаража).

(Например, полный поддон HotBlocks можно легко поставить у стены в задней части гаража).

Сколько золы осталось?

HotBlocks оставляет после себя очень мало золы, фактически только около 1%.Мелкую порошкообразную золу можно использовать в саду как кондиционер для почвы или смешать с компостной кучей.

Экологичны ли HotBlocks?

Да очень, мы не рубим деревья на брикеты! Г-н J из Бристоля 3 февраля 2019 года отправил электронное письмо после сжигания наших брикетов Hotblock и прокомментировал: «Брикеты Hotblock были самым экологически чистым продуктом, который я смог найти».

Какой вид доступа к доставке мне нужен?

При покупке оптовых партий все, что вам нужно, — это хороший доступ для грузовика и ровный твердый грунт для разгрузки нашего грузовика с помощью гидроборта и тележки для поддонов.

Загрузите наше руководство по доставке Hotblocks (PDF).

У кого есть горячие блоки?

Помимо закупок напрямую с этого веб-сайта, в настоящее время у нас есть несколько складов по всей Великобритании, и мы постоянно их назначаем. В тех регионах, где у нас еще может не быть складского запаса, мы можем предложить конкурентоспособные прямые поставки с нашего завода для всех заказов на 1/4 или более поддонов.

В тех регионах, где у нас еще может не быть складского запаса, мы можем предложить конкурентоспособные прямые поставки с нашего завода для всех заказов на 1/4 или более поддонов.

Пожалуйста, позвоните, чтобы узнать подробности о ближайшем магазине или узнать цены на прямую доставку.

Если вам нужна дополнительная информация о HotBlocks или наших поставщиках, позвоните по телефону 01454 538803.

Самодельные прессы для брикетирования — простой брикетировочный пресс — и брикетировочные машины

Простой брикетировочный пресс должен быть дешевым и простым в изготовлении

Простой брикетировочный пресс — это пресс для уплотнения брикетов, который может быть изготовлен из минимальных материалов, доступных для людей с низким доходом группы практически в каждой стране. Простой брикетировочный пресс должен быть дешевым и простым в изготовлении для всех, кто заинтересован в производстве брикетов.Самодельные прессы для брикетирования имеют разную конструкцию и изготавливаются из самых разных строительных материалов. Некоторые самодельные прессы для брикетирования изготавливаются из дорогих материалов, в то время как другие прессы изготавливаются из материалов, для приобретения которых потребуется всего несколько долларов. А еще есть большие коммерческие брикетировочные машины, которые производят тысячи брикетов в час. Это дорого, и вам нужно будет покупать / импортировать их у известных производителей. Вы можете купить / импортировать хорошие брикетировочные машины, которые могут производить 2000 брикетов в час, из Китая за 6000 долларов.6000 долларов — это огромные деньги, недоступные для миллионов людей с низким доходом, которые могут быть заинтересованы в производстве своих собственных брикетов из отходов в своих районах.

Некоторые самодельные прессы для брикетирования изготавливаются из дорогих материалов, в то время как другие прессы изготавливаются из материалов, для приобретения которых потребуется всего несколько долларов. А еще есть большие коммерческие брикетировочные машины, которые производят тысячи брикетов в час. Это дорого, и вам нужно будет покупать / импортировать их у известных производителей. Вы можете купить / импортировать хорошие брикетировочные машины, которые могут производить 2000 брикетов в час, из Китая за 6000 долларов.6000 долларов — это огромные деньги, недоступные для миллионов людей с низким доходом, которые могут быть заинтересованы в производстве своих собственных брикетов из отходов в своих районах.

Простой пресс для брикетов до 15 долларов.

На этой иллюстрации мы рассмотрим, как сделать простой пресс для брикетов, который будет стоить меньше 15 долларов, чтобы купить материалы и изготовить пресс. Во многих странах за 15 долларов нельзя купить более двух мешков кускового угля по 45 кг.

Пошаговое руководство по изготовлению простого самодельного пресса для брекетирования

Пошаговое руководство по изготовлению простого самодельного пресса для брекетирования.Вы выполните следующие шаги:

1. Возьмите стальную трубу диаметром 1,5 дюйма.

Возьмите стальную трубу диаметром 1,5 дюйма, предпочтительно те, которые используются для воды. Отрежьте ножовкой одинаковую длину 6 дюймов. Вы можете купить готовый отрезанный кусок у дилеров подержанных труб / металлолома.

2. Вырежьте круглый кусок металлического листа

Вырежьте круглый кусок металлического листа диаметром 1,6 дюйма, чтобы его можно было аккуратно приварить к одному концу стальной трубы в (1) выше. Листовой металл должен быть толстым и прочным, как калибр, используемый при изготовлении металлических барабанов — калибр 20 или около того.Закрепите и приварите металлический лист к трубе, чтобы получилось нечто похожее на банку. Назовем его Cup .

3. Купите две гайки и болта длиной 6 дюймов

Купите две гайки и болта длиной 6 дюймов

Купите две гайки и болт длиной 6 дюймов — как те длинные винты, которыми крепится опора кровати к одной из соседних боковых частей.

4. Вырежьте два других круглых куска металлических листов.

Вырежьте два других круглых куска металлических листов каждый 1,4 дюйма в диаметре, как в 2 выше, так, чтобы каждый круглый металлический лист можно было легко перемещать через внутреннюю часть трубы выше. (1) без прилипания по бокам.Листовой металл должен быть толстым и прочным, как калибр, используемый при изготовлении металлических барабанов — калибр 20 или около того.

5. Приварите гайку и болт к круглым металлическим листам.

Присоедините каждую ослабленную гайку к концам соответствующих болтов. Приварите первую «гайку и болт» к центру одного из круглых металлических листов так, чтобы он был перпендикулярен. Ослабленная гайка помогает болту надежно закрепиться на круглом металлическом листе. Назовем это P Lunger . Повторите то же самое, приварив вторую «гайку и болт» к центру другого круглого металлического листа так, чтобы он был перпендикулярен.Ослабленная гайка помогает болту надежно закрепиться на круглом металлическом листе. Назовем это эжектором .

Повторите то же самое, приварив вторую «гайку и болт» к центру другого круглого металлического листа так, чтобы он был перпендикулярен.Ослабленная гайка помогает болту надежно закрепиться на круглом металлическом листе. Назовем это эжектором .

6. Сделайте отверстие для гайки и болта

Из 2 выше вы сделали металлическую банку / чашку, закрыв одну сторону открытой стальной трубы листом металла. Возьмите эту банку / чашку и в центре ее конца, закрытого металлическим листом, сделайте отверстие достаточно широким, чтобы через него проходила гайка болта. Вы проделываете отверстие с помощью сварочного пламени.

7.Сделайте подставку из бревна

Сделайте подставку . Вырежьте с помощью ножовки кусок древесины размером 3 на 3 на 9 дюймов. Отрежьте еще два бруса каждый размером 3 на 3 на 3 дюйма в длину. Прикрепите два меньших куска дерева к концам более длинного куска дерева так, чтобы они работали как ножки. Вам нужно использовать гвозди 5 дюймов, чтобы соединить бруски. В центре более длинного бруса просверлите отверстие достаточной ширины, чтобы через него мог пройти болт.

В центре более длинного бруса просверлите отверстие достаточной ширины, чтобы через него мог пройти болт.

8. Приобретите или купите столярный молоток

Приобретите или купите себе столярный молоток.Это должно стоить вам около 2 долларов. Молоток предназначен для удара по болту, который наносит удар по брикетной пасте в чашке, сделанной из трубы, с образованием брикета.

9. Вы завершили сборку простого пресса для изготовления брикетов

Вы завершили сборку простого пресса для производства брикетов. Я не жду, что вы будете делать сварку самостоятельно. Вместо этого обратитесь к услугам сварщика, например, тех, кто сваривает вдовы и дверные решетки, чтобы они сделали эту работу за вас. Он или она может взимать с вас 1 или 2 доллара за работу.Остается только уметь соединить эти части, чтобы прессовать брикет. Вам необходимо действовать следующим образом:

10. Механизм использования простого пресса для изготовления брикетов

i) Поместите выталкиватель в банку / чашку так, чтобы болт выступал через отверстие в дне банки.

ii) Вставьте выступающий болт в отверстие на стойке так, чтобы чашка вместе с выталкивателем сидела на деревянной стойке.

iii) Налейте пасту для брикетов в чашку, которую вы только что поставили на подставку.Вы можете использовать разделитель из одноразового пластика, если хотите сделать сразу два / три более коротких брикета. Одноразовые пластиковые стаканы можно разрезать бритвой, чтобы получились красивые разделители. Короткие брикеты имеют большую площадь поверхности, что обеспечивает большее количество кислорода для более быстрого сжигания брикета.

iv) Поместите поршень поверх пасты, которую вы только что залили в чашку, так, чтобы прикрепленный болт был направлен вверх.

v) Ударьте по болту плунжера молотком несколько раз (3/4 раза) до тех пор, пока он не перестанет двигаться дальше по чашке — сжатие брикетов завершено.

vi) Снимите плунжер. Вынуть чашку с содержимым прессованного брикета из отверстия деревянной подставки. Нажмите на болт выталкивателя на поверхности деревянной подставки или на поверхности пола так, чтобы выталкиватель внутри чашки вытолкнул сформированный брикет вверх.

vii) Снимите брикеты и поставьте их на солнце для просушки на три-четыре дня. Время высыхания будет зависеть от температуры воздуха, силы ветра и относительной влажности (количества влаги в атмосфере).

viii) Вы можете построить небольшую теплицу, чтобы контролировать температуру и относительную влажность для более быстрого высыхания, если вы живете в месте с меньшим количеством солнечной энергии и у вас достаточно ресурсов.

ix) Повторяйте этот процесс, пока не получите достаточное количество брикетов. Один человек может сделать в среднем 6 брикетов в минуту с помощью этого простого пресса для изготовления брикетов. Это составит 360 брикетов в час и около 2000 брикетов за 6 часов. 2000 таких брикетов эквивалентны примерно четырем мешкам древесного угля по 45 кг.Этого достаточно для небольшой семьи из 4 человек, чтобы использовать их в течение четырех месяцев для приготовления пищи, обогрева дома или чего-то еще.

Плотность брикетов

Плотность брикетов, изготовленных с помощью этого простого брикетировочного пресса (обычно называемого молотковым прессом), мала по сравнению с плотностью, производимой на больших брикетировочных машинах. Однако плотность брикетов, изготовленных таким образом, все еще намного превышает плотность кускового древесного угля. Плотность может составлять около 0,7 г / см в зависимости от используемых материалов.Брикеты, изготовленные на крупных коммерческих брикетировочных машинах, могут иметь плотность около 1,1 г / куб.см в зависимости от используемых материалов. Меньшая плотность брикетов означает, что брикеты могут легко сломаться во время транспортировки. Но это не имеет большого значения, поскольку вы будете использовать брикеты дома.

Сделайте свои собственные брикеты для домашнего использования

Это самый простой из возможных вариантов. На установку этого простого брикетировочного пресса уйдет около 15 долларов. Используйте его для изготовления своих собственных брикетов для домашнего использования и передайте эти знания следующему человеку, особенно в развивающихся странах, где ведется неконтролируемая рубка деревьев для производства кускового древесного угля.Если вы сможете использовать его и использовать сырье, состоящее из угольной мелочи, выброшенной как отходы, или макулатуру, или любые другие отходы для изготовления ваших бесплатных брикетов, тогда мы преуспеем в том, что мы стремимся сделать — получить чистую среда для всех.

Если вам понравилась эта статья, и вы хотите, чтобы эта страница не отставала и улучшалась, вы можете помочь любым возможным способом. Бесплатный способ помочь — сделать обратную ссылку на эту веб-страницу со своей веб-страницы, блога или дискуссионных форумов.

Страница автора предназначена для того, чтобы помочь начинающим и средним читателям заработать немного денег в качестве дополнительного дохода в дополнение к тому, что они могут зарабатывать в другом месте — подробности о которых вы можете найти на моей странице, если хотите.

Брикетировочный пресс Завод Производители Индия | Поставщики брикетов из биомассы | Производители брикетных прессов | Брикетировочная установка | Поставщики брикетировочных машин | Брикетировочный пресс | Брикетировочная машина | Производители брикетировочных прессов брикетировочная машина из биомассы, брикетировочная машина, брикетировочная установка на продажу, угольная брикетировочная установка, поставщик брикетировочного пресса, производитель брикетирующей установки, брикетирующая установка для биомассы, машина для брикетирования древесного угля, брикетировочная машина для древесины, производитель брикетирующей установки, брикетировочная установка, машина для брикетирования, пресс для брикетирования биомассы, пресс для брикетирования, машина для брикетирования, пресс для брикетирования биомассы, машина для брикетирования на продажу, поставщик брикетировочных прессов, производитель брикетировочных машин, машины для брикетирования сельскохозяйственных отходов, установка для брикетирования биомассы, машина для брикетирования биомассы, производитель брикетных прессов, брикетный завод, производитель брикетных прессов, поставщик брикетировочного оборудования, поставщик брикетировочного оборудования

Наши продукты

Брикетировочный пресс

- Модель: Jumbo 90

- Ход: 200 мм

- р.PM: 240

- Требования к питанию: 91 HP

- Производственная мощность: 1500 кг / час. [± 20% в зависимости от плотности и качества сырья]

- Размер готовой продукции: Диаметр 90 мм.

- Форма готовой продукции: Цилиндрическая

- Длина готовой продукции: от 150 до 400 мм

- Форма сырья: Размер до 25 мм можно использовать напрямую

Jumbo-90 — ключевой продукт, предлагаемый RICO.Брекетинговая машина Jumbo-90 способна измельчать и смешивать любой тип сырья, доступный рядом с зоной пользователя. Он изготовлен из высококачественных деталей и обеспечивает максимальное производство брикетов с меньшими усилиями. Эта машина специально разработана для производства брикетов в больших объемах. По сравнению с другими машинами, jumbo-90 может измельчать любые отходы только в пригодной для использования форме с низкими затратами электроэнергии.

Брикетировочный прессJumbo-90 был запущен компанией RICO в 1997 году впервые в Индии.

Брикетировочный пресс

- Модель: Super 70

- Ход: 200 мм

- Об / мин: 240

- Требования к питанию: 49 HP

- Производственная мощность: 750 кг / час. [± 20% в зависимости от плотности и качества сырья]

- Размер готовой продукции: Диаметр 70 мм.

- Форма готовой продукции: Цилиндрическая

- Длина готовой продукции: от 150 до 400 мм

- Форма сырья: Размер до 10 мм можно использовать напрямую

Брикетировочная машина Super-70 специально разработана для промышленности, где требуется средний уровень производства и средний уровень доступного сырья. Эта машина для брикетирования специально разработана с использованием передовых технологий, что позволяет сократить расходы.Если размер сырья до 12 мм, поэтому нет необходимости измельчать сырье напрямую, мы можем измельчить его на машине для брикетирования super-70.

- Модель: TORNADO

- Тип: Осушитель воздуха мгновенного действия

- Производительность: 1200 кг / час. (+ — 20% в зависимости от качества сырья)

- Мощность сушки: 20% (за один цикл)

- Влажность на входе: 35% (максимум)

- Влажность на выходе: 15%

- Требования к питанию: 23.5 л.с.

Если сырье содержит влагу, то в первую очередь сырье необходимо пропустить через сушилку сжатым воздухом. Ключевой задачей воздушной сушилки мгновенного действия является удаление внешней влаги или влаги из подаваемого продукта. в основном он используется для сушки органических материалов, таких как опилки, рисовая шелуха и другое сырье, содержащее влагу.

Первые куски сырья поступают в сушилку с воздушным потоком, он отделяет весь материал и сушит весь материал.Наша техническая команда может разработать специальную сушилку для брикетировочного пресса.

- Модель: Резак

- Производительность: 1500 кг / час. (+ — 20% в зависимости от качества сырья)

- Диаметр входного сырья: от 25 мм до 40 мм

- Длина входящего сырья: От 300 мм до 600 мм

- Требования к мощности: 15 л.с. (1440 об / мин)

- Подвижная тележка

- Винт для навесного оборудования трактора (дополнительные детали)

Измельчитель и дробилка обычно используются для обмолота сырья размером более 25 мм.Наш брикетировочный пресс обычно принимает сырье размером менее 25 мм, но размер сырья превышает предел, поэтому возникает необходимость в резаке. Он сделан по последнему слову техники и превращает все крупные куски в мелкие. После этого все детали можно сразу положить в брикетировочную машину. Лучший образец фрезы — кора деревьев.

- Модель: «Молотковая мельница»

- Требования к мощности: 30 л.с. (1440 об / мин)

- производственная мощность: 1200 кг / час.[+ -20% в зависимости от плотности и качества сырья]

- Размер исходного сырья: 01 до 25 мм

- Размер выходного продукта: Форма порошка

RICO предлагает молотковую мельницу лучшего качества для измельчения отходов биомассы, таких как джутовая скорлупа, арахис, хлопок и т. Д. Все отходы сырья измельчаются в этой машине, а резак превращает его в форму порошка. Если размер сырья составляет от 1 до 25 мм, то дробилка через него преобразует в порошкообразную форму и готово для изготовления брикетов.Потребляемая мощность меньше, чем у другого оборудования.

Под грамотным руководством г-на Пракаша А. Пателя мечта начала процветать. За прошедшее десятилетие RADHE INDUSTRIAL CORPORATION аббревиатура RICO стала признанным лидером в индустрии прессов для брикетирования биомассы. Под постоянным наблюдением опытных технических специалистов и руководителей Radhe Industrial Corporation производит лучшие в своем классе брикетировочные машины, которые поставляются в Индию и по всему миру.Компания широко известна своим брикетировочным прессом JUMBO 90, который впервые был запущен нами в 1997 году в Индии.

Опыт инженера в области производства брикетов позволяет производить брикетировочные машины высочайшего качества, удовлетворяя потребности клиентов за счет экономичных и экономичных моделей брикетов. Являясь первопроходцем в производстве, мы предлагаем индивидуальные брикетировочные машины Jumbo 90 и Super 70 для соответственно высокой и средней производительности. Основная концепция биобрикетов — это богатство отходов.Этот пресс для биомассы производит брикеты, которые можно использовать в качестве биотоплива, они экологически чистые и позволяют сэкономить приличную валюту. Большинство деталей машины для брикетирования производятся на нашем заводе-изготовителе с выдающимся контролем качества и непрерывным управлением.

Мы являемся компетентными производителями и поставщиками оборудования для производства брикетов, поскольку предлагаем сертифицированные CE брикеты нашим потенциальным клиентам за пределами Индии без ущерба для их точности. Благодаря высокотехнологичному оборудованию VNC и ЧПУ компания стремится поддерживать высокое качество и достоверность.Кроме того, у нас есть отдельный отдел исследований и разработок, целью которого является создание эффективных моделей прессов и их беспроблемная установка с использованием новейших технологий и их слияния с существующими, чтобы лучше обслуживать вас. Посетите наш производственный завод в Раджкоте, Гуджарат, Индия, чтобы увидеть брикетировочный завод.

Брикетировочная установка

- За первый год получить 80% амортизационных отчислений на оборудование и оборудование.

- Не загрязняет окружающую среду, поскольку не выделяет серу и фосфор, а также имеет низкое содержание золы.

- Высокая производительность на активе

- Меньше разработки и быстрая окупаемость

Что такое установка для брикетирования

Брикетировочная установка — это экологически чистая технология преобразования различных отходов, таких как отходы лесного хозяйства, промышленности и сельского хозяйства, в твердые блоки биотоплива. Брикеты цилиндрической формы изготавливаются под высоким механическим давлением по безвяжущей технологии. Следовательно, нет необходимости в каких-либо связующих или химикатах.Биобрикеты заменяют невозобновляемые ископаемые виды топлива и могут использоваться в нескольких отраслях обрабатывающей промышленности, таких как печи, печи и котлы. Экологические биобрикеты не загрязняют окружающую среду, а также способствуют сохранению приличной иностранной валюты. Девиз биобрикетов — «Богатство из отходов». Установка для брикетирования превращает отходы сельского хозяйства в твердое биотопливо. Для фермеров, которые могут зарабатывать деньги на отходах, брикетировочный пресс является многообещающим заменителем экологически чистой энергии.Модель «JUMBO-90» работает по известной концепции безвяжущей технологии.

Экономическая осуществимость и прибыльность

Установка установки для брикетированияимеет следующие ключевые преимущества:

- Способ заработка на продаже сельскохозяйственных отходов урожая, следовательно, возобновляемых

- Экономическая эффективность

- Исключительный рост

- Доступность благодаря широкому выбору установок для брикетирования

- Простой маркетинг

- Быстрая окупаемость

- Более высокий уровень занятости

- Сохраняет экологический баланс и конверсию обычных источников

- Экономит достойную валюту

Основными стимулами являются:

- 80% Амортизация в течение первого года:

Общее количество машин и оборудования может быть амортизировано в течение первого года. - Разрешение на акциз:

Биобрикеты не облагаются акцизом. - Налог с продаж:

Брикеты освобождены от налога с продаж во многих штатах страны. - Преимущества приоритетного сектора:

Поскольку энергетика является первичным сектором, доступны значительные выгоды для проектов приоритетного сектора и SSI. Это первый приоритетный правительственный проект, который также предлагает больше стимулов для предпринимателей. Поэтому настоятельно рекомендуется установить установку в вашем регионе. - Льготы по подоходному налогу:

Подоходный налог не взимается в течение первых пяти лет

Преимущества создания собственного завода по брикетированию

- Брикетировочная установка производит возобновляемую энергию. Следовательно, он защищает источник нетрадиционной энергии.

- Экологичный, легкий доступ и возобновляемый источник энергии.

- По сравнению с ископаемым топливом биобрикеты дешевле.

- Отходы агролесоводства, такие как скорлупа Кастера, скорлупа арахиса, опилки, шелуха пшеницы и бамбуковая пыль, могут быть превращены в блоки твердых брикетов.

- Более высокая рентабельность, поскольку он может работать постоянно, но при этом не требует больших затрат.

- Не загрязняет окружающую среду, так как не содержит серы.

- Более высокий КПД котла за счет низкой влажности и высокой плотности.

- Снижает транспортные расходы.

- Еще более важным является простота упаковки и хранения и, следовательно, гигиеничность в обращении.

Поощрения / меры по продвижению со стороны правительства

Чтобы поощрить предпринимателей, участвующих в проекте по разработке альтернативных источников энергии, правительство Индии объявило о цепочке стимулов для продвижения этого проекта.Промышленное использование брикетов

Обычно брикеты известны как Белый уголь во многих отраслях, например,

- Кирпичные печи

- Химические предприятия Пищевые установки

- Сушилка и печи для производства горячего воздуха.

- Бумажные фабрики

- Прядильные фабрики

- Установки экстракции растворителем

- Молочный завод и молочные продукты

- Производство ламината

- Хлебопекарная промышленность

- Керамические блоки

- Овощной завод

- Кожевенная промышленность

- Красильный цех

- Текстильные фабрики

- Резиновая промышленность

- Производственные здания и многие другие объекты коммерческого и бытового использования. А теперь и на биоэлектрических электростанциях и ликероводочных заводах.

Брикеты из биомассы

Наш ассортимент брикетов из биомассы представляет собой готовую замену лигнита, угля, древесины в промышленных котлах и кирпичных печах для теплового применения для выработки тепла. Брикеты из биомассы — это нетрадиционный источник энергии, экологически чистый, возобновляемый по своей природе, экологически чистый и экономичный. Использование биологического угля увеличивается день ото дня и имеет очень востребованный рынок из-за его экономии на топливе и отсутствия загрязнения окружающей среды. Теплотворная способность брикета из биомассы составляет около 4000-4500 ккал / кг.В брикетах из биомассы нетто-использование составляет около 85%, поэтому потеря тепла составляет почти 15%, в то время как в буром угле использование составляет около 53%, а потери тепла составляют около 47%. Таким образом, брикеты из биомассы наиболее полезны и ценны.

Брикетировочный пресс, поставщики брикетировочных машин, производитель брикетировочных машин, брикетировочные машины, поставщик брикетных установок, брикетировочная машина из биомассы, брикетировочная машина, брикетировочная установка на продажу, угольная брикетировочная установка, поставщик брикетировочного пресса, производитель брикетирующей установки, брикетирующая установка для биомассы, машина для брикетирования древесного угля, брикетировочная машина для древесины, производитель брикетирующей установки, брикетировочная установка, машина для брикетирования, пресс для брикетирования биомассы, пресс для брикетирования, машина для брикетирования, пресс для брикетирования биомассы, машина для брикетирования на продажу, поставщик брикетировочных прессов, производитель брикетировочных машин, машины для брикетирования сельскохозяйственных отходов, установка для брикетирования биомассы, машина для брикетирования биомассы, производитель брикетирующего пресса, брикетировочный завод, производитель брикетирующего пресса, поставщик брикетировочного оборудования, поставщик брикетировочного оборудования

.

Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации.

Внешний вид товара должен указывать на качество его производства, поэтому от упаковки будут в некоторой степени зависеть показатели реализации. Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи.

Применять топливные брикеты повсеместно нельзя, для их использования нужны специальные печи. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Она затем направляется в циклоны, которые отделяют древесину от воздуха.

Брикеты идеально соответствуют всем экологическим условиям;

Брикеты идеально соответствуют всем экологическим условиям;

Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Купите две гайки и болта длиной 6 дюймов

Купите две гайки и болта длиной 6 дюймов