- какую лучше использовать? Ламинированная фанера и другие виды. Из фанеры какой толщины делают мебель?

- Производство фанеры как частный бизнес

- технология и видео основных этапов процесса

- Фанера. Виды и маркировка. Материал и производство. Особенности

- Популярные производители фанеры и деревообрабатывающие предприятия

- Производство фанеры. Описание технологии производства фанеры.

- Что такое фанера? (с иллюстрациями)

- Современная фанера | Продажи фанеры Anderson

- Количество слоев и толщина товарной фанеры

- МДФ против фанеры: выбор правильного материала

какую лучше использовать? Ламинированная фанера и другие виды. Из фанеры какой толщины делают мебель?

Постоянное желание людей обновлять интерьер и следовать модным тенденциям заставляет производителей непрерывно заниматься поиском новых идей и выпуском обновленной и усовершенствованной мебели. Для реализации всех проектов в мире ежегодно увеличивается спрос на добычу древесины, что оказывает негативное влияние на общую экологическую обстановку, да и стоимость мебели из натурального дерева зачастую не по карману многим покупателем. Для решения данной задачи специалисты разработали усовершенствованный строительный материал – фанеру, которая не только имеет универсальное назначение, широкий ассортимент и привлекательный внешний вид, но и доступный ценовой диапазон.

Описание

Специалисты рекомендуют обратить внимание на достоинства мебельной фанеры:

- экологическая безопасность;

- низкий ценовой диапазон;

- отсутствие размерных колебаний при нестабильной влажности;

- простота применения, ухода и реставрации;

- широкий размерный ассортимент;

- небольшой вес;

- гибкость;

- высокий уровень прочности;

- возможность самостоятельного изготовления мебели.

Не следует забывать и о недостатках:

- наличие неэстетичных слоистых слоев;

- невозможность использования некоторых отделочных материалов;

- сложность проведения ремонтных работ;

- низкий уровень устойчивости к постоянным механическим нагрузкам.

При покупке данного строительного материала необходимо обязательно обратить внимание на используемые клеящие составы.

Для удешевления товара многие производители используют низкокачественные растворы с вредными веществами, которые делают фанеру токсичной и опасной для здоровья.

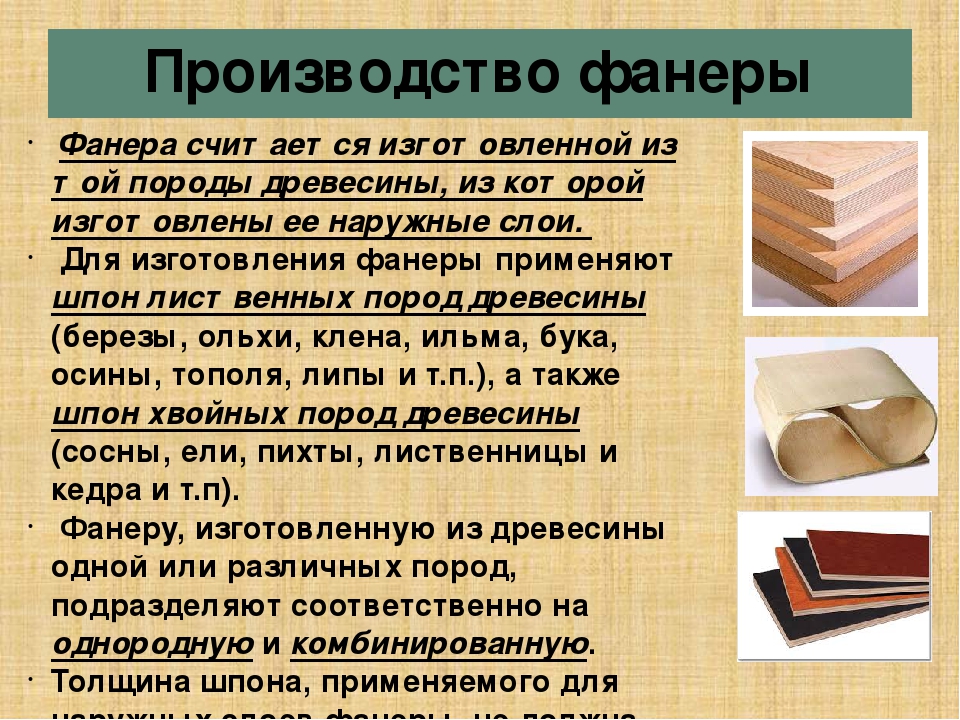

Базовое сырье для фанеры – лущеный шпон, который изготавливается по следующей технологии:

- распаривание древесины;

- обработка (лущенье) материала на специальном станке;

- выпрямление и высушивание заготовки;

- заключительное прессование и склеивание листов шпона.

Благодаря использованию данной технологии готовые многослойные листы имеют высокий уровень прочности и небольшой вес. В качестве базового материала производители используют следующие породы деревьев: хвойные, лиственные.

- Хвойные – востребованная древесина, которую используют как для изготовления мебели, так и для строительства. Достоинства – устойчивость к влаге, насыщенность природными смолами, возможность не использовать пропитки, высокие антисептические показатели. Недостаток – низкий уровень прочности, наличие смоляных выделений при нагревании.

- Лиственные – древесина, которая редко встречается в продаже. Наиболее распространенным является шпон из березы, но можно приобрести изделия из ольхи, тополя, клена или осины. Достоинства – высокий уровень прочности, устойчивость к механическим повреждениям. Недостаток – высокий ценовой диапазон, отсутствие натуральной смоляной защиты, необходимость в обязательной обработке защитными составами, низкая устойчивость к влаге, сложность изготовления и пропитки.

Часто производители комбинируют два вида древесины.

Хвойные листы обычно помещают внутри шпона, а снаружи устанавливают шпон из лиственных пород.

Виды

- сортом;

- видом;

- базовым материалом;

- типом пропитки.

Особенности фанеры в зависимости от сорта:

- высший – качественный материал, у которого полностью отсутствуют внешние дефекты;

- первый – фанера, у которой на лицевой стороне могут находиться небольшие трещины и потемнения размером не более 20 мм;

- второй – листы, у которых допустимо наличие подтекания клеящего состава, а также присутствие инородных включений, допустимое количество брака не должно превышать 2 процентов от общей площади, а длина одной трещины не должна быть больше 25 см;

- третий – фанера, на поверхности которой могут находиться черные точки диаметром до 5 мм;

- четвертый – материал очень низкого качества, на поверхности которого можно увидеть червоточины, углубления и бугры, а также край листа может иметь сколы и деформированные участки, данный материал очень редко используется при изготовлении мебели.

- ФОФ – влагостойкий материал, поверхность которого покрыта декоративной цветной пленкой из поливинилхлорида;

- ФСФ – качественный материал, который имеет неламинированную поверхность и высокий уровень устойчивости к влаге, достоинство – широкая область применения, недостаток – наличие в клеящих составах формальдегидов;

- ФК – березовый шпон, листы которого склеиваются с помощью карбамидных и формальдегидных составов;

- ФБС – качественная фанера, которая обработана лаком на основе бакелита и имеет улучшенный физический и химический состав, достоинства – высокий уровень устойчивости к влаге и температурным колебаниям.

Также фанера может быть как ламинированной, так и гнутой.

Ламинированный материал имеет привлекательный внешний вид и используется для изготовления любого типа мебели.

Достоинства – высокий уровень прочности и устойчивости к влаге, высокие эстетические показатели, доступный ценовой диапазон, простота ухода и реставрации.

Гнутая древесина – интересный материал, из которого изготавливают необычную мебель с оригинальным строением. Достоинства – создание любых форм, возможность сочетания с разными строительными материалами, допустимость эксплуатации как внутри помещения, так и снаружи.

В зависимости от уровня обработки фанера бывает следующих видов:

- нешлифованная;

- односторонняя шлифованная;

- двусторонняя шлифованная.

Особое внимание необходимо уделить облегченной белой фанере, которая изготавливается из деревьев, произрастающих в тропиках.

Достоинства – низкий удельный вес, наличие ровной волокнистой поверхности, отсутствие пустот, простота обработки.

Размеры

- 3–4 мм – 3;

- 6 мм – 5;

- 9 мм – 7;

- 12 мм – 9;

- 15 мм – 11;

- 18 мм – 13;

- 21 мм – 15;

- 24 мм – 17;

- 27 мм – 19;

- 30 мм – 21.

Чем толще фанера, тем больше ее вес, но и прочность увеличивается в несколько раз.

Количество слоев может изменяться в зависимости от типа используемой древесины.

Как выбрать?

Широкий ассортимент мебельной фанеры зачастую усложняет ее выбор. Профессиональные мастера рекомендуют особое внимание уделить именно данному процессу, от которого впоследствии зависит конечный результат и качество продукции. Для того чтобы выбрать лучшую фанеру для мебели, в первую очередь необходимо обращать внимание на ее марку, сорт и толщину. Данные параметры напрямую зависят от функционального назначения строительного материала.

Для приобретения качественного продукта специалисты рекомендуют при его покупке обращать внимание на следующие параметры:

- наличие прямых и однородных внутренних слоев;

- отсутствие нахлестов и пропусков.

Игнорирование данных рекомендаций впоследствии не только окажет влияние на внешний вид изделия, но и создаст сложности в процессе раскроя и последующей отделки.

Выбранные листы обязательно должны быть идеально ровными, иначе даже малейшие искривления в процессе сборки нельзя будет исправить, что испортит внешний вид мебели и отразится на ее функциональности.

Перед покупкой фанеры обязательно необходимо понимать, какой вид мебели будет из нее изготовлен. Садовые вещи лучше всего создавать из водостойкого материала, а вот толщина листов для домашней мебели должна быть не меньше 1,5 см.

Для изготовления напольных подставок и подиумов лучше использовать более толстые модели.

Мебель – обязательный атрибут любого жилого помещения, от которого зависит комфорт в нем. Для того чтобы создать уникальный дизайн, необязательно приобретать дорогостоящие предметы интерьера. Профессиональные дизайнеры рекомендуют обратить внимание на изделия из фанеры, которые отличаются доступным ценовым диапазоном, эстетичным внешним видом и простотой эксплуатации. Однако при выборе изделий следует соблюдать все рекомендации специалистов и обязательно проверять наличие сертификатов качества.

Для того чтобы создать уникальный дизайн, необязательно приобретать дорогостоящие предметы интерьера. Профессиональные дизайнеры рекомендуют обратить внимание на изделия из фанеры, которые отличаются доступным ценовым диапазоном, эстетичным внешним видом и простотой эксплуатации. Однако при выборе изделий следует соблюдать все рекомендации специалистов и обязательно проверять наличие сертификатов качества.

Чем отличаются: ДСП, МДФ, фанера, мебельный щит, пиломатериал и шпон, смотрите далее.

Производство фанеры как частный бизнес

Довольно прибыльной отраслью некрупного бизнеса является производство фанеры из шпона. Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Производство стройматериалов из древесины во все времена приносит стабильный доход. Сегодня без использования фанерных листов не обходится строительство частных домиков, дач, коттеджей и внутренняя отделка интерьеров, изготовление различной мебели, и поэтому производство фанеры – по-прежнему перспективный бизнес.

Фанера из шпона

Немного о сортаменте и разновидностях материала

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент фанер

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

Фанера ламинат

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Многослойный и многофункциональный стройматериал

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца — чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу — из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен. Из них формируется подобие вязанки, «перехваченной» массивной цепью из металла.

Березовые бревна – сырье для производства фанеры

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

Тут древесина пропаривается некоторое время.

Пропарка сырья

А на поверхность выходит бурая пенка. Это природное вещество — деготь, что выделяется березой.

Образование дегтя

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру — тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Снятие стружки

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали — та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Та самая спираль

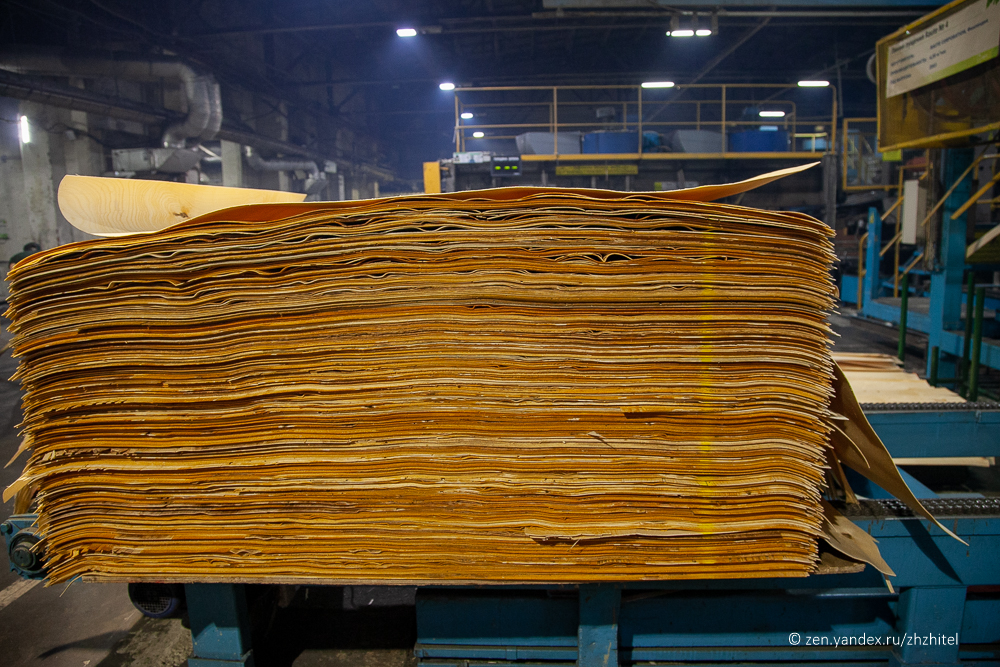

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Срезание листа шпона

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Починочный станок режет дефекты и одновременно ставит заплатки на эти места

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин — молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной — конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Слои шпона

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это — первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Финальный вариант

Оборудование для бизнеса

Количество и качество станков может варьироваться, зависимо от количества предполагаемого продукта. Но будут необходимыми, по минимуму, следующие станки:

- калибровочный, снимает верхние слои дерева;

- лущильный, снимает основную часть шпона;

- раскроечный, разрезает полотно на необходимого размера листы.

Во сколько может обойтись закупка такого оборудования? К примеру, по оценкам экспертов, сегодня полуавтоматическая линия в цеху может «вылиться в копеечку»: придется выложить от 50 до 65 тыс. долларов. Ну, или прокредитоваться, тогда организация бизнеса на производстве фанерных листов обойдется еще дороже.

Кстати, кроме изготовления обычной, можно производить, к примеру, ламинированную. Изготовление и применение подобного продукта очень востребовано. И заключается в добавочном этапе – покрытии полученного материала пленкой.

Есть ли у вас план?

Приведем наглядный пример. Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Таблица калькуляции расходов

Каких результатов ждать?

При загрузке в 50 кубов в месяц, при рыночной цене ФК около 17 тыс. р. За куб, валовый доход будет составлять около 850 тыс. р., при рентабельности около 30%, а чистая среднемесячная прибыль — около 220 тыс. Следовательно, окупаемость денежных вложений в дело – около года.

Но все это при налаженном производстве и рынках сбыта – а везде имеются свои подводные камни.

Подводим итоги

Производство фанерного листа различного сортамента – довольно серьезное и увлекательное дело. Однако, следует помнить, что выстроить с нуля, добиться устойчивой прибыли для крупного производства не каждому будет по силам. Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Смотрите видео по теме:

технология и видео основных этапов процесса

Фанера – это необычный листовой материал, со свойствами, которые столь уникальны, что использовать его можно и для любительских поделок и для обшивки морских судов. При производстве фанеры технология, которая используется для получения материала с особыми качествами, имеет свою специфику. Но есть общая последовательность операций, которые повторяются при изготовлении фанеры любого назначения.

Из чего состоит фанера

Технология производства фанеры разработана так, чтобы получить определенную структуру, которая представляет собой слои древесины, число которых может доходить до 21, склеенные между собой клеевыми составами. Причем самыми популярными сортами древесины, которые применяют для изготовления фанеры, являются сосна и береза, которые придают особые свойства материалу. Клеевые составы для соединения древесных слоев, изготавливаются на основе смол, которые влияют на свойства фанеры не меньше, чем древесина.

Причем самыми популярными сортами древесины, которые применяют для изготовления фанеры, являются сосна и береза, которые придают особые свойства материалу. Клеевые составы для соединения древесных слоев, изготавливаются на основе смол, которые влияют на свойства фанеры не меньше, чем древесина.

Фанера из березы

Технология производства фанеры

Технология производства фанеры из березового шпона это сложный многоэтапный процесс, который требует точного соблюдения методик, чтобы получить качественный листовой материал.

Основные этапы изготовления фанеры:

- Подготовка древесины. Стволы березы подбирают по размеру. То есть для получения листовую фанеру размером 1,2 м на 2,4 м, нужны стволы длиной 5,20 м с диаметром от 20 до 40 см, которые распиливают на чурки от 1,3 м до 2,6 м. После этого березовые чурки проваривают в бассейне в течение суток. Это значит, что вода должна иметь температуру около 40оС;

Проваривание березовых стволов в бассейне

Важно! Если на этапе проваривания стволов будет нарушено время нахождения в бассейне или температура воды будет слишком горячей, то качество шпона будет низким.

- Окорка и распиловка. На окорочном станке со специальными ножами снимается кора, которую используют для того, чтобы отапливать фанерный комбинат. После этого металодетектором обследуют древесину, чтобы обнаружить гвозди или проволоку, которые могут повредить оборудование;

Окорочный станок

- Распиловка и лущение. Бревна распиливаются, и на специальных станках начинается лущение, то есть срезается тонкая лента шпона. Из березы получается очень тонкий шпон толщиной около 1,5 мм, который лучше чем шпон других сортов древесины. Во время лущения происходит контроль качества шпона, и лущильные станки подстраивают под каждую партию;

Лущильный станок

- Рубка шпона. Шпон режется на форматные листы автоматическими ножницами. Чтобы получить фанеру размером 1,2 м на 2,4 м шпон должен быть разрезан на листы размером 1,3 м на 2,6 м.

- Просушивание шпона. В сушилке листы шпона обдувают прогретым воздухом в течение 10 мин. За это время 90% влажности уходит из древесины.

- Сортировка шпона. При сортировке выявляют листы, которые имеют повреждения, например, трещины, выпавшие сучки. Кроме того отбраковывают недосушенный шпон, который отправляют на повторную сушку.

Обратите внимание! Качество сортировки во многом зависит от оборудования, которое используется на комбинате. Наибольшее количество дефектов выявляют там, где есть автоматизированное оборудование, которое сканирует поверхность шпона.

- Вальцовка и склеивание шпона. На этом этапе происходит создание структуры фанеры, прочность которой достигается тем, что шпон складывается так, чтобы направление волокон одного листа шпона было перпендикулярно направлению волокон в соседних слоях. После того как последовательность слоев определена, шпон укладывают в наборный пакет, причем листы чередуются так, чтобы сухой шпон чередовался с листами шпона, прошедшими вальцовку, во время которой с обеих сторон наносится клей;

Сборка пакетов

- Холодная подпрессовка в течение 10 мин проводится для того, чтобы получить пакет шпона, удобный для транспортировки;

- Горячее прессование проводят при температуре 130 оС на специальном прессе.

Более подробно расскажет технологию производства фанеры видео:

Сюжет демонстрирует, что качественная фанера – это результат сложного процесса, который повторить в кустарных условиях невозможно без специального оборудования.

Вконтакте

Google+

Фанера. Виды и маркировка. Материал и производство. Особенности

Фанера – это многослойный листовой материал, полученный в результате склеивания тонкого шпона. Он отличается высокой устойчивостью к деформации и выгибанию, что достигнуто благодаря особой структуре. Применяемые для прессования фанеры листы шпона накладываются друг на друга с очередным изменением направления волокон. Как следствие при деформационном воздействии каждый из них создает прогиб в своем направлении, компенсируя тем самым силу деформации прочих слоев.

Как производится фанера

Технология производства фанеры это многоэтапный процесс, требующий тщательного отбора материалов. На начальном этапе осуществляется обработка гидротермическим способом бревен. Древесные волокна под воздействием влаги и тепла приобретают необходимую эластичность для окорки. Специальный станок снимает кору, после чего осуществляется лущение. Автоматическая производственная линия распускает бревно по кругу на шпон. Данный процесс очень напоминает заточку карандаша. Из бревна получается длинная лента шпона. Его толщина составляет 1-3 мм.

На начальном этапе осуществляется обработка гидротермическим способом бревен. Древесные волокна под воздействием влаги и тепла приобретают необходимую эластичность для окорки. Специальный станок снимает кору, после чего осуществляется лущение. Автоматическая производственная линия распускает бревно по кругу на шпон. Данный процесс очень напоминает заточку карандаша. Из бревна получается длинная лента шпона. Его толщина составляет 1-3 мм.

Лента шпона нарезается на небольшие листы соответствующие формату фанеры. Они складываются стопками и высушиваются. Далее на них наносится клеевой состав. Листы накладываются друг на друга, после чего спрессовываются холодным способом. В результате получается полуфабрикат, который спрессовывается повторно, но уже горячим прессом. Под воздействием высокой температуры осуществляется полимеризация клеящих составов. Однако для большей надежности склеиваемые листы дополнительно складируют в высокие стопки, где они прижимаются под собственным весом не менее 24 часов.

Получаемая в результате фанера имеет неправильную форму, поэтому обрезается на форматном станке и шлифуются для удаления возможных дефектов появившихся на поверхности. Листы производятся с различной толщиной. Ее минимальное значение составляет 3 мм. Самые толстые листы имеет сечение 30 мм.

Материалы для изготовления фанеры

Далеко не каждая древесина обладает необходимыми свойствами для изготовления фанеры. Наиболее распространенными материалами являются береза и хвойные сорта. Также в продаже встречаются комбинированные листы фанеры, полученные из нескольких видов дерева.

Березовая

Данный материал на 90% состоит из березового шпона. Он является самым прочным из доступного ассортимента.

Листы березовой фанеры применяют в различных направлениях:

- Строительство.

- Изготовление перегородок в транспорте.

- Обшивка железнодорожных вагонов.

- Сборка ящиков и упаковки.

Плотность березовой фанеры составляет 650 кг/м³. Данный материал на 20% крепче, чем ее ближайший хвойный аналог. Он имеет однородную структуру и достаточно привлекательный внешний вид с глубоким однородным цветом. На поверхности материала отсутствует смолистость.

Данный материал на 20% крепче, чем ее ближайший хвойный аналог. Он имеет однородную структуру и достаточно привлекательный внешний вид с глубоким однородным цветом. На поверхности материала отсутствует смолистость.

Хвойная

Для производства данного материала применяются хвойные сорта деревьев. Он обладает хорошей устойчивостью к гниению, поражению грибками. Это обеспечивается благодаря наличию в хвойной древесине смол, отталкивающих микроорганизмы.

Такой материал применяют в следующих направлениях:

- Монтажа черновых полов.

- Изготовления межкомнатных перегородок.

- Обшивки под гибкую кровлю.

- Сборки опалубки.

- Изготовления тары.

Комбинированные

Данный материал является наиболее крепким, поскольку сделан таким образом, чтобы достигнуть максимальной прочности и устойчивости к неблагоприятному воздействию. Для производства применяются различные ценные породы дерева. Обычно сердцевина листов сделана из сосны или березы, а лицевая часть составляется из твердых сортов с красивой текстурой.

Обычно сердцевина листов сделана из сосны или березы, а лицевая часть составляется из твердых сортов с красивой текстурой.

Виды фанеры

От того каким образом производится фанера, она приобретает определенное свойство. В зависимости от назначения материала способ его изготовления изменяется, чтобы он получил максимальное соответствие необходимой цели.

Существует следующие разновидности фанеры:

- Авиационная.

- Корабельная.

- Мебельная.

- Опалубочная.

- Строительная.

- Транспортная.

- Декоративная.

Авиационная

Для изготовления данного материала используется очень тонкий шпон сечением 0,4 мм. При составлении листов применяется до 10 слоев. Для производства выбирается шпон самого высокого качества без сучков. Он обеспечивает максимальную надежность готового изделия. По факту данный материал имеет очень малую массу, при этом максимальную плотность. Он устойчив к повреждениям.

Авиационную фанеру широко применяют при авиа моделировании, обшивки самолетов, а также ее можно встретить в конструкции морских судов. Высокое качество материала позволило его использовать даже при производстве музыкальных инструментов. Материал делают ограниченными партиями по специальному заказу, обычно авиационных заводов или военных предприятий.

Корабельная

Как понятно из названия данный вид материала предназначен для сборки конструкций на морских и речных судах. Отличительное качество корабельной фанеры в наличии особой пропитки, повышающей ее влагоустойчивость. Для производства материала применяется особый вид древесины из тропических лесов. Это очень дорогостоящий массив, стоимость которого превышает цены на элитные сорта дерева. Получаемые листы фанеры имеют очень привлекательный внешний вид. Большинство представленной на рынке образцов корабельной фанеры изготовлены в Евросоюзе, Израиле или США. Российские предприятия не имеют необходимой древесины для налаживания производства.

Мебельная

Данная разновидность фанеры имеет привлекательный внешний вид, однако уступает прочим материалам по физико-химическим свойствам и прочностным характеристикам. Она предназначена специально для изготовления мебели. Данный материал бывает двух видов, которые маркируются как ФК и ФСФ. Первая разновидность предназначены для использования в помещениях с нормальным уровнем влажности. Очень часто ее применяют в качестве основания для изготовления инженерного паркета. Более устойчивой к влаге является фанера ФСФ. Ее используют при изготовлении мебели для кухни или ванной комнаты.

Опалубочная

Это материал для черновых работ, в частности создания опалубки перед заливкой бетона. Отличительной чертой опалубочной фанеры является наличие ламинированного слоя. Благодаря этому исключается размокание листов под воздействием влаги, а также обеспечивается более легкое отклеивание от застывшего бетона.

Строительная

Это очень крепкий материал, применяемый для выполнения обшивки стен, потолков, создание каркаса для гибкой кровли. Также его используют для настила черновых полов. Строительные листы имеют достаточно ограниченное применение, что вызвано дороговизной. Существуют гораздо более дешевые аналоги, которые ему не уступают. Однако фанера в отличии от той же ДСП или OSB плиты не содержит в столь большом количестве клеящих веществ, которые способствуют выделению в воздух формальдегидов. Именно поэтому она по-прежнему используется при внутренней отделке, но вот для обшивки кровли ее покупка во многих случаях нецелесообразна.

Также его используют для настила черновых полов. Строительные листы имеют достаточно ограниченное применение, что вызвано дороговизной. Существуют гораздо более дешевые аналоги, которые ему не уступают. Однако фанера в отличии от той же ДСП или OSB плиты не содержит в столь большом количестве клеящих веществ, которые способствуют выделению в воздух формальдегидов. Именно поэтому она по-прежнему используется при внутренней отделке, но вот для обшивки кровли ее покупка во многих случаях нецелесообразна.

Транспортная

Это достаточно прочный и красивый материал, разработанный специально для обшивки внутри транспорта и вагонов. Его листы имеют антискользящую поверхность. Они отличаются высокой прочностью и устойчивостью к влаге. Транспортную фанеру производят толщиной от 6,5 мм до 27 мм. Самая толстая применяется для обшивки кузовов и дверей автомобилей. Материал средней толщины используется для изготовления легких фургонов или внутренней обшивки рефрижераторов.

Декоративная

Это, пожалуй, самая интересная разновидность фанеры, обладающая красивой текстурой и цветом. Она предназначена специально для выполнения облицовочных работ. При закреплении материала на поверхностях, когда невозможно заметить торцы, создается впечатление, что изделие состоит из досок, а не склеенных между собой листов шпона.

Маркировка фанеры

Для классификации фанерных листов применяется буквенная маркировка, которая позволяет различать материалы в зависимости от их свойств и назначения.

Маркировка применяется для определения:

- Сорта.

- Марки.

- Класса эмиссии.

- Степени механической обработки.

По сорту фанера бывает:

- Е – это элитный материал с почти идеальной поверхностью, которая может использоваться для облицовочных работ.

- 1 – лист с небольшими дефектами закрытыми вставками.

- 2 – материал имеет до 10 сучков на один м².

- 3 – имеются различные дефекты.

- 4 – есть множество дефектов, которые позволяют использовать фанеру только для изготовления тары и упаковки.

Что касается марок фанеры, то их достаточно много, но наиболее востребованными являются:

- ФК – влагостойкая.

- ФСФ – имеет увеличенную влагостойкость.

- ФБС – бакелитовая с пропиткой наружных слоев смолой.

При использовании фанеры для выполнения отделочных работ в транспорте или внутренних помещениях очень важным параметром является ее класс эмиссии. Он определяет, сколько формальдегида выделяется материалом в воздух.

Существует 2 класса:

- Е1 – содержит формальдегид до 10 мг на 100 г материала.

- Е2 – содержит 10-30 мг формальдегида на 100 г материала.

Также при маркировке фанеры применяется буквенное обозначение степени ее механической обработки. Она бывает:

- НШ – нешлифованная.

- Ш1 – имеет шлифованную одну сторону.

- Ш2 – отшлифована с обеих сторон.

Нешлифованная фанера самая доступная. Она достаточно шероховата, поэтому применяется только при кровельных работах или настиле черновых полов.

Она достаточно шероховата, поэтому применяется только при кровельных работах или настиле черновых полов.

Похожие темы:

Популярные производители фанеры и деревообрабатывающие предприятия

В нашем каталоге представлен широкий ассортимент фанерной продукции благодаря сотрудничеству со многими деревообрабатывающими компаниями. Мы познакомим вас с ними и расскажем, как происходит процесс производства фанеры.

Кто и что производит

Заводы по производству фанеры, продукция которых представлена в нашем каталоге:

- ЗАО «Плайтерра» — российский ветеран в области деревообрабатывающей промышленности, развернувший деятельность в 1896 году. Основывается на изготовлении березовой фанеры марок ФК и ФСФ, а также гнутых изделий для производства мебели.

- ООО «Вятский фанерный комбинат» — предприятие, входящее в состав международного деревообрабатывающего холдинга «Сегежа». Основывается на изготовлении фанерных листов марки ФСФ и производстве ламинированной фанеры из березы.

- ООО «Кадуйский фанерный комбинат» — предприятие в Вологодской области, специализирующееся на производстве фанеры ФК 1525×1525 мм 1525×1525 мм и толщиной от 3 до 21 мм.

- ЗАО «Фанерный завод «Власть труда» — ведущий производитель в Пензенской области. Достояние фирмы — трудногорючая фанера и фанера для вагоностроения.

- ООО «Свеза-лес» — мировой лидер по изготовлению фанеры из березы. В 2015 году компания запустила финскую линию, позволившую ей расширить производство и стать поставщиком фанерной продукции в 70-ти странах мира.

Мы являемся официальным представителем этих компаний в Москве и реализуем их продукцию в Московской области. Также мы экспортируем фанеру и пиломатериалы оптом за границу.

Как производит

Производство фанеры — длительный и сложный процесс, включающий в себя следующие этапы:

- Заготовка и доставка сырья. Обычно березовый и хвойный фанерный кряж доставляют на заводы железнодорожными составами.

- Подготовка древесины. Чтобы она получилась податливой и эластичной, ее вымачивают в горячей воде.

- Окорка сырья и нарезка чураков. С вымоченных бревен удаляют кору и нарезают их на чураки длиной в 130-160 см.

- Производство шпона. Заготовки устанавливают на круговые станки. Чураки вращаются вокруг своей оси. К ним подводится лущильный нож, который нарезает ленту из древесины заданной толщины. Полученный шпон просушивается.

- Сортировка. В зависимости от наличия и количества присутствующих дефектов шпону присваивается сорт 1, 2, 3 или 4.

- Склейка шпона (ребросклейка). Шпон склеивают, нанося клей только на четные ленты, а затем помещают под горячий пресс.

- Сушка и резка. Склеенный шпон вынимают из-под пресса и дают ему просушиться, после чего его нарезают на фанерные листы стандартных размеров.

- Дополнительная обработка и маркировка. После нарезки листы могут подвергаться шлифовке или ламинированию. В зависимости от типа обработки им присваивается соответствующая марка.

- Упаковка и отгрузка. Готовые изделия упаковывают и отгружают для доставки на склад.

Фанерное производство требует наличия современного оборудования, большого штата квалифицированных работников и складских помещений. Наш склад служит для хранения фанеры, производимой лидирующими компаниями России. А благодаря его расположению в столице, мы быстро развозим заказы по Москве и Подмосковью.

Производство фанеры. Описание технологии производства фанеры.

Процесс производства фанеры выглядит следующим образом. Бревна древесины, из которой будет производиться фанера, разделяются на чураки, длина которых равна длине шпона для будущей фанеры. Чураки нарезаются на круглопильных станках. Далее чураки распаривают в специальных емкостях с горячей водой для придания древесине достаточной мягкости. Если лущить холодную и сухую древесину, то шпон может разрушаться. Затем чураки проходят окорку.

Биржа сырья. |

|

Распаривание чураков в специальных бассейнах. |

Следующим этапом производства фанеры является лущение. В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

Шпон на лущильной линии. |

Для изготовления фанеры допускается шпон с влажностью около 6%. Для достижения такой влажности шпон сушат в газовых или паровых сушках, а потом разделяют на сорта, в зависимости от наличия сучков и других дефектов.

Для повышения качества фанерного листа необходимо нормализовать размеры и качество шпона. Выпавшие сучки и другие дефекты вырубаются из шпона, а отверстия заделываются шпоновыми заплатками. Все это выполняется с помощью шпонопочиночных станков. Иногда дефекты убираются с помощью вырезки из шпона по всей ширине ленты дефектной области. Затем в месте разрыва лента шпона сшивается стеклонитью, которая обработана полиамидной смолой. Эти операции выполняются на ребросклеивающих станках. Существуют станки, в которые шпон подается поперек или вдоль. Процесс ребросклеивания шпона положительно сказывается на качестве фанерного листа и позволяет механизировать движение ленты шпона во время формирования стопок для последующей склейки фанеры.

Линия сращивания шпона |

После этого шпон подвергается кондиционированию, а затем поступает в цех для склеивания. Сегодняшние цеха по склеиванию фанеры оборудованы 30-40 этажными горячими прессами, в которые автоматически загружаются пакеты и также автоматически выгружается

фанера. Также цеха оборудованы станками, наносящими клей, агрегатами, укладывающими шпон в пакеты и прессами для подпрессовки пакетов, когда они собраны в пачки, а также транспортировочными агрегатами.

Сегодняшние цеха по склеиванию фанеры оборудованы 30-40 этажными горячими прессами, в которые автоматически загружаются пакеты и также автоматически выгружается

фанера. Также цеха оборудованы станками, наносящими клей, агрегатами, укладывающими шпон в пакеты и прессами для подпрессовки пакетов, когда они собраны в пачки, а также транспортировочными агрегатами.

Пакеты, из которых будет сделана фанера, состоят из нечетного числа листов шпона. Клеем обрабатываются четные листы. При изготовлении влагостойкой фанеры или фанеры фк используется карбамидный клей, при изготовлении фанеры фсф — фенолформальдегидный. При составлении пакетов попеременно кладутся листы шпона обработанные клеем и без клея. Стопы транспортируются к станку, где происходит подпрессовка, которая улучшает качество склеивания и позволяет добиться компактности пакетов. Затем пакеты подаются в горячий пресс.

После склеивания фанера подвергается кондиционированию и обрезке по размерам на круглопильных станках.

Высокие сорта фанеры шлифуют на широколенточном шлифовальном оборудовании. Фанера, которая подверглась обработке на шлифовальном станке, обладает высокой точностью по толщине. Такая фанера называется калиброванной. Затем фанера сортируется, получает маркировку и упаковывается в пачки для доставки потребителю.

Видео о производстве фанеры на заводах холдинга «СВЕЗА»:

Что такое фанера? (с иллюстрациями)

Фанера — это изделие из дерева, изготовленное из множества листов шпона или слоев, спрессованных вместе и склеенных, причем их волокна направлены в противоположных направлениях. Он имеет тенденцию быть чрезвычайно прочным, хотя и не очень привлекательным, и с ним обращаются по-разному в зависимости от предполагаемого применения. Из-за способа изготовления фанеры она также противостоит растрескиванию, изгибу, деформации и усадке, в зависимости от ее толщины. Его также называют искусственной древесиной, хотя он сделан из композитных деревянных материалов, и в течение тысячелетий его изготавливали в различных формах.

Он имеет тенденцию быть чрезвычайно прочным, хотя и не очень привлекательным, и с ним обращаются по-разному в зависимости от предполагаемого применения. Из-за способа изготовления фанеры она также противостоит растрескиванию, изгибу, деформации и усадке, в зависимости от ее толщины. Его также называют искусственной древесиной, хотя он сделан из композитных деревянных материалов, и в течение тысячелетий его изготавливали в различных формах.

Слои, из которых состоит фанера, обычно разрезают на токарном станке, который разрезает непрерывный рулон древесины, в то время как бревно, называемое овощечисткой, поворачивается против него. Ротационная токарная обработка выполняется быстро и позволяет эффективно использовать древесину, получая при этом фанеру, которая хорошо подходит для изготовления фанеры. Некоторые токарные станки предназначены для обнажения более интересных частей текстуры древесины, хотя они могут быть более расточительными по сравнению с древесиной.

Некоторые токарные станки предназначены для обнажения более интересных частей текстуры древесины, хотя они могут быть более расточительными по сравнению с древесиной.

Шпон, полученный токарно-фрезерной обработкой, как правило, тусклый на вид, но вполне функциональный.После того, как виниры отрезаны, они покрываются слоями клея и прижимаются друг к другу до высыхания, чтобы получился плоский, ровный и плотный кусок фанеры. Фанера более прочная, чем обычные листы или деревянные панели, потому что шпон уложен так, чтобы его волокна находились напротив друг друга, что также заставляет деревянное изделие сопротивляться деформации, поскольку волокна плотно притягивают друг друга.

Фанера бывает разных видов, включая хвойную древесину, изготовленную из сосны, пихты или ели. Фанера из хвойных пород обычно имеет бледный цвет и используется в строительстве. Также может быть декоративным, с облицовкой шпоном экзотических пород древесины. Красное дерево или береза используются для создания чрезвычайно прочной фанеры, известной как авиационная фанера, потому что она использовалась в строительстве самолетов во время Второй мировой войны.

Если фанера предназначена для использования внутри помещений, ее изготавливают с помощью карбамидоформальдегидного клея, который быстро сохнет и стоит недорого. Для того, что предназначено для использования на открытом воздухе или во влажных средах, используется более дорогой водостойкий клей, чтобы предотвратить разрушение слоев или расслоение слоев и снижение прочности фанеры.Толщина слоев варьируется в зависимости от панелей, в которых они используются, от 1/10 дюйма (приблизительно 1/5 сантиметра) до 1/6 дюйма (почти 1/5 сантиметра). Стандартные размеры состоят из листов размером 4 на 8 футов (1,2 на 2,4 метра) в три, пять или семь слоев. Конечный пользователь может вырезать, изменить форму или отшлифовать эти листы в соответствии с необходимыми спецификациями.

Для того, что предназначено для использования на открытом воздухе или во влажных средах, используется более дорогой водостойкий клей, чтобы предотвратить разрушение слоев или расслоение слоев и снижение прочности фанеры.Толщина слоев варьируется в зависимости от панелей, в которых они используются, от 1/10 дюйма (приблизительно 1/5 сантиметра) до 1/6 дюйма (почти 1/5 сантиметра). Стандартные размеры состоят из листов размером 4 на 8 футов (1,2 на 2,4 метра) в три, пять или семь слоев. Конечный пользователь может вырезать, изменить форму или отшлифовать эти листы в соответствии с необходимыми спецификациями.

Современная фанера | Продажи фанеры Anderson

Q: Почему Фанера ?

A: Потому что это экономичная и легкодоступная альтернатива массивной древесине.

Большинство людей думают, что деревянная мебель и шкафы строятся из ТВЕРДЫХ пиломатериалов. Предположим, вы хотите построить стол размером 3 на 5 футов из массива ореха; для этого потребуется плита пиломатериала шириной не менее 3 футов — старые деревья, используемые для получения таких широких бревен, но сегодняшние устойчивые леса (новые приросты) дают более узкие бревна, которые необходимо соединить (бок о бок), чтобы создаем рабочий стол и боковые панели.Отсюда фанера.

Фанера — более устойчивая и гораздо менее дорогая альтернатива массивной древесине. Большинство производителей корпусной мебели и мебели будут сочетать фанеру с отделкой из массива дерева, чтобы создать красивую мебель и мебель.

СОВРЕМЕННАЯ ФАНЕРА

После Второй мировой войны и появления сложных синтетических клеев в процессе раскалывания бревна, например, яблока, на тонкие сплошные листы дерева или шпона с последующим их ламинированием под действием тепла и давления, были получены большие листы фанеры. Теперь из этих больших, легко доступных листов можно производить недорогие предметы мебели из натурального дерева фанеры , но при этом выглядеть и ощущаться как цельная древесина.

Теперь из этих больших, легко доступных листов можно производить недорогие предметы мебели из натурального дерева фанеры , но при этом выглядеть и ощущаться как цельная древесина.

Изображение © Комплименты Saunders Wood Specialties, Inc.

КАК ПРОИЗВОДИТСЯ ФАНЕРА?

Фанера, сердцевина которой сделана путем ламинирования вместе более распространенных и дешевых пород, таких как популярная или ель, затем облицовывается шпоном из редких и дорогих твердых пород дерева, таких как орех, вишня, клен, береза и т. Д.Фанера бывает разной толщины, сортов и разрезов (см. Информацию о сердцевине, подборе и нарезке). Большинство панелей доступны в виде листов размером 4 х 8 дюймов, а иногда и размером 4 х 10 футов.

Фанера Андерсона включает в себя огромное количество видов фанеры из твердых пород древесины, самых разных разрезов, сортов, толщины и размеров.

Количество слоев и толщина товарной фанеры

Клиенты обычно спрашивают, какое количество слоев у фанерного листа. Это частый вопрос.На этот раз поговорим о количестве слоев фанеры.

Это частый вопрос.На этот раз поговорим о количестве слоев фанеры.

Взаимосвязь между слоями фанеры и качеством / стоимостью

Фанера состоит из нескольких слоев или слоев шпона. Количество слоев повлияет на производственные затраты и качество фанеры. Если количество слоев / слоев больше, фанера будет прочнее, и затраты на производство будут выше. Этот вывод верен только при определенных условиях. Например, будет неправильно, если вы просто скажете, что «фанера из твердой древесины» с 7 слоями и 18 мм дешевле, чем «фанера из тополя» с 13 слоями и 18 мм.Потому что шпон из твердых пород дерева дороже. 7-слойная 18-миллиметровая фанера из твердой древесины может быть дороже, чем 13-слойная 18-миллиметровая фанера из тополя.

Количество слоев / слоев фанеры:

Список слоев / слоев фанеры каждой толщины:

| Толщина (мм) | Количество слоев товарной фанеры |

| 2 ~ 3,2 | 3 |

| 3,6 | 3 или 5 |

| 4 | 5 |

5. 2 ~ 6.5 2 ~ 6.5 | 5 или 7 |

| 9 | 7 или 9 |

| 12 | 9 или 11 |

| 15 | 11 или 13 |

| 18 | 13 или 15 |

| 21 | 15 или 17 |

| 24 | 17 или 19 |

| 27 | 19 или 21 |

Минимальное количество слоев фанеры

Как показано в таблице, минимальное количество слоев фанеры составляет 3 слоя.Нечетное количество слоев фанеры может уменьшить коробление и деформацию. Фанера, состоящая из 1 и 2 слоев, будет деформироваться и скручиваться.

Закон о количестве слоев фанеры

1. Если толщина фанеры увеличится на 3 мм, количество слоев увеличится на 2 слоя;

2. Фанера с большим количеством слоев прочнее, чем фанера той же толщины, но с меньшим количеством слоев. Например, фанера 18 мм, состоящая из 15 слоев, прочнее, чем фанера из 13 слоев, толщиной 18 мм.

3.Фанера с большим количеством слоев дороже фанеры той же толщины, но с меньшим количеством слоев. Например, 7-слойная 6,5-миллиметровая фанера дороже 5-ти слойной 6,5-миллиметровой фанеры. Потому что, если количество слоев больше, будет использоваться больше клея и соответственно возрастут затраты на рабочую силу.

Если толщина фанеры одинакова, то обычно фанера с большим количеством слоев имеет высшее качество.

МДФ против фанеры: выбор правильного материала

Хотя эти два материала, возможно, нашли свое место в вашем доме, но они определенно не взаимозаменяемы.Как и любой другой материал, у этих двух материалов есть свои преимущества и недостатки. Мы подумали, что стоит рассказать вам о МДФ и фанере, которые часто используются при строительстве кухонь и модульной мебели. Небольшая дополнительная информация никогда не навредила, верно? Читать дальше.

Начнем с МДФ

Что такое МДФ?

МДФ — это древесноволокнистая плита средней плотности, которая в основном представляет собой конструкционную древесину, полученную путем разрушения композитов древесины твердых и мягких пород. Поскольку он состоит из мелких древесных волокон, на нем нет видимых волокон или сучков.Волокна соединяются вместе с использованием воска для производства панелей путем приложения давления или высокой температуры.

Поскольку он состоит из мелких древесных волокон, на нем нет видимых волокон или сучков.Волокна соединяются вместе с использованием воска для производства панелей путем приложения давления или высокой температуры.

Цена от 34 ₹ за кв.

Преимущества МДФ

Теперь, когда мы знаем, из чего состоит МДФ, мы уверены, что вы хотите знать, насколько он хорош или плох.

- МДФ вообще дешевле, чем фанера

- Поверхность МДФ очень гладкая и является отличной основой под покраску

- Благодаря гладким краям из МДФ легко вырезать и вырезать узоры.

- Плотнее и прочнее ДСП

Недостатки МДФ:

Как и любой другой материал, МДФ также имеет ряд минусов:

- МДФ впитывает воду и другие жидкости, как губка, и набухает, если плохо запаивать

- Так как МДФ — плотный материал, он очень тяжелый, и с ним сложно работать.

- Изготовлен из тонкого волокна, плохо удерживает винты

- МДФ легко повреждается и проседает при неправильном обращении

Футляр для фанеры

Что такое фанера?

Подобно МДФ, фанера также представляет собой конструкционную древесину, полученную путем скрепления листов шпона в один цельный кусок. Фанера бывает разных сортов, поэтому вы можете выбрать ту, которая соответствует вашим потребностям. В отличие от МДФ, фанера имеет видимые волокна древесины, но не имеет других дефектов. Низкосортную фанеру можно использовать для полов в домах, а более качественную фанеру можно использовать для шкафов и полок.

Фанера бывает разных сортов, поэтому вы можете выбрать ту, которая соответствует вашим потребностям. В отличие от МДФ, фанера имеет видимые волокна древесины, но не имеет других дефектов. Низкосортную фанеру можно использовать для полов в домах, а более качественную фанеру можно использовать для шкафов и полок.

Цена от 35 ₹ за кв.

Преимущества фанеры

Фанераимеет множество преимуществ, которые вы можете учесть при установке дома. Например:

- Фанера, состоящая из нескольких слоев шпона, является прочным материалом для домашнего использования

- Не впитывает воду и жидкости, как МДФ.Таким образом, он менее подвержен повреждениям

- Из-за того, что фанера имеет зернистость, она легче окрашивается, что делает ее отличным материалом для шкафов и столешниц

- Фанера плотно удерживает винты, так как она состоит из нескольких слоев, и каждый слой дает винту большую фиксацию

- Фанера бывает разной конструкции и толщины

Недостатки фанеры

Прежде чем делать выводы, позвольте рассказать вам о некоторых недостатках фанеры, которые следует учитывать перед ее покупкой:

- Фанера дороже МДФ; и выше комплектация, выше цена

- Поскольку фанера имеет слои на поверхности, она должна быть хорошо обработана деревом или декоративной лепкой

- Из фанеры сложно создавать конструкции, так как на ней сложно получить идеально ровные пропилы

- Фанера легко раскалывается, и края со слоями могут иметь пустоты при неправильной обрезке

Приговор:

Поскольку МДФ плохо переносит влагу, он не подходит для использования на открытом воздухе. Так что используйте его в помещении — в качестве декоративного панно или мебели. МДФ идеально подходит для резки, механической обработки и сверления, так как он нелегко скалывается.

Так что используйте его в помещении — в качестве декоративного панно или мебели. МДФ идеально подходит для резки, механической обработки и сверления, так как он нелегко скалывается.

С другой стороны, фанера — гораздо более прочный материал, который можно использовать для изготовления дверей, полов, лестниц и уличной мебели. Из фанеры проще создавать криволинейные поверхности, так как она легко гнется.

Вы хотите узнать о ламинате или шпоне? Тогда взгляните на этот кусок ламината против шпона, который мы написали специально для вас.

Продолжайте писать комментарии и предложения!

— редактор @ livspace.com

.

Хвойные листы обычно помещают внутри шпона, а снаружи устанавливают шпон из лиственных пород.

Хвойные листы обычно помещают внутри шпона, а снаружи устанавливают шпон из лиственных пород.

Ламинированный материал имеет привлекательный внешний вид и используется для изготовления любого типа мебели.

Ламинированный материал имеет привлекательный внешний вид и используется для изготовления любого типа мебели.