- Рейтинг производителей полистирола | Poliamid.ru

- Популярные производители экструдированного пенополистирола

- История компании

- Заводы Пеноплэкс и их представительства

- Экструдированный пенополистирол (ЭППС) утеплитель ПЕНОПЛЭКС®

- метод производства, характеристики, плюсы и минусы

- Что такое пенополистирол и где он используется?

- Что такое пенополистирол? (с иллюстрациями)

- Styro Ltd | Экологически чистое сырье из полистирола, Огнезащитные материалы, Вторичные материалы, гидропонные фермы | Полистирол ОАЭ, Дубай, Катар, Оман

- Что такое огнестойкий класс STYRO A?

- ВЫБРОСЫ ДЫМА И ОПАСНЫХ ГАЗОВ

- Самые известные СХЕМЫ УТИЛИЗАЦИИ / УТИЛИЗАЦИИ EPS

- Рециклинг и переработка путем гранулирования

- Заточка бусинок для улучшения почвы

- Повторно измельченные шарики, используемые в качестве топлива для рекуперации энергии (применимо только для измельчения пенополистирола, не являющегося FRADE)

- Гидропонические растения с использованием листов полистирола

- Экологичность, безопасность пищевых продуктов, надежность, качество

- Гидропонная клубника — пример

- Кирпичей из ячеистого бетона с заполнителем из переработанного пенополистирола

- Полистирол как опасные бытовые отходы

Рейтинг производителей полистирола | Poliamid.ru

Рейтинг производителей полистирола.

Полистирол – один из самых популярных полимеров на российском и мировом рынке (занимает четвертое место среди других пластиков). Спрос на материал объясняется его свойствами и обширной сферой применения от строительства до игрушек и деталей радиоаппаратуры.

Производители полистирола в России

В нашей стране многие предприятия выпускают различные модификации полистирола, но на внутреннем рынке все равно существует дефицит данного материала, поскольку 70% ПС в виде базового мономера (стирола – исходного вещества для ПС) вывозится за рубеж.

Основными производителями являются:

- ОАО «Салаватнефтеоргсинтез» (г. Салават)

Крупное предприятие, которое выпускает полистирол общего назначения (ПСМ-Э) и ударопрочный (УПМ 0508) в объеме 380 тысяч тонн в год.

- ОАО «Ангарский завод полимеров» (г. Ангарск)

Выпускает оосбую марку ПСВ — вспенивающийся полистирол высокомолекулярной структуры. Данный материал получаеют в ходе суспензионной полимеризации стирола. Катализатором служат специальные вспенивающие (порообразующие) добавки. ПСВ применяется в производстве упаковки, утеплителей для кровли, теплоизоляционных строительных блоков.

- ОАО «Нижнекамскнефтехим» (г. Нижнекамск)

Одно из самых «плодовитых» предприятий в РФ, выпускает шесть марок специального общего полистирола: 525, 535, 585, 524В, 825, 825ES и ПСОН – общего назначения. Общий объем составляет примерно 460 тысяч тонн в год. ПСОН отличается высокой стойкостью к температурам, производится без добавления минерального масла, поэтому имеет высокую теплостойкость и прочность.

Марки специального общего ПС производятся по рецептурам для различных методов переработки: формования, экструзии, пневмоформования.

- ОАО «Пластик» (г. Узловая)

Выпускает три марки полистирола: вспенивающиеся ПСВ-С (самозатухающий с антипиреновой добавкой), ПСВ-Л (с агентом, улучшающим газификацию) и ПСЭ-1 – общего назначения эмульсионный.

- ООО «ПиДжи Проф» (бывший ООО «СТАЙРОВИТ СПб»)

Выпускает 39 тысяч тонн пластика в год. Основное производство – полистирол общего назначения.

- SAT Operating Aktau Ltd (ранее ТОО «Завод Пластических Масс»)

В ассортименте ударопрочный и общий полистирол выпускается в объеме 200-300 тысяч тонн в год. Поставки ведутся не только на территорию России, но и на мировой рынок: 50% — в Китай, 30% — в Россию и другие страны СНГ. Сырье для производства ПС поставляется на предприятие заводом «Нижнекамскнефтехим».

Наибольшими темпами растет производство экструдированных пенополистирольных плит. На них уходит до 85% всего ПС в России. Здесь подключаются крупные производственные компании, известные на строительном рынке: «Пеноплэкс», «ТехноНиколь», «Промхимпласт», «Экспрол», «Теплекс». Основным поставщиком сырья для строительного материала опять же является «Нижнекамскнефтехим».

В целом, рынок полистирола нестабилен. На протяжении последних трех лет наблюдался рост и падение производства сырья для материала – стирола. За 2018 год было поставлено на рынок около 550 тысяч тонн.

Производители полистирола в мире

Крупнейшими компаниями, которые производят сырья для изготовления товаров из ПС, являются все те же лидеры мировой химической промышленности. Например, немецкая компания BASF, которая имеет десятки филиалов и производств по всему миру (150), в том числе в Иране, Китае, европейских странах, и поставляет продукцию по всему миру (более 200 стран). В России BASF сотрудничаем с «Нижнекамскнефтехим» по части производства полимеров.

Среди прочих немецких компаний стоит выделить Fachverband Schaumkunststoffee. V. И Jackon GmbH. В целом в Европе лидерами рынка производства ПС являются:

- Sunpor Kunststoff GmbH (Австрия)

- BorsodChem Zrt. (Венгрия)

- Dioki d.d. (Хорватия)

- Лукойл Нефтяная Компания (Болгария)

- Kaucuk a.s. (Чехия)

- Synthos S.A. (Польша)

- Polimeri Europa (Dunastyr) (Италия)

- Sir Industriale (Италия)

- Repsol YPF (Испания)

- Ineos Nova International SA (Швейцария)

Общий объем производства составляет примерно 15,6 млн. тонн в год.

Производители полистирола в Северной Америке:

- CCC Plastics (Канада)

- Nova Chemicals Corporation (Канада)

- Dow Chemical Company (США)

Производители полистирола в Азиатских странах:

- Thai Petrochemical Industry Co. (Тайвань)

- Taita Chemical Co. (Тайвань)

- Loyal Group (Тайвань)

- ShinHo Petrochemical (Корейская Республика)

- Kumho Petrochemical (Корейская Республика)

- LG Chem Ltd. (Корейская Республика)

- Dongbu Hannong Chemicals (Корейская Республика)

- Wuxi Xingda New Foam Plastics Materials Co. (Китай)

- Sekisui Plastics Company (Япония)

- Sabic Saudi Basic Industries Corp. (Саудовская Аравия)

Производство в азиатских странах составляет около 19 млн тонн в год.

Мировой рынок полистирола стабильно растет, в среднем объем поставок увеличивается на 5% в год. В начале 2019 года он составил 28 млрд. долларов. Рост обеспечивают отрасли упаковочных материалов и электроники.

Потребление ПС увеличивается в Китае. Эта страна становится крупнейшим рынком сбыта, на втором месте Северная Америка, на третьем – Европа.

Популярные производители экструдированного пенополистирола

В большинстве случаев каждый человек выбирает тот или иной товар, ориентируясь на производителя. Чем известней имя, тем выше вероятность покупки действительно качественного и надежного продукта, который соответствует всем необходимым техническим требованиям. Производитель, в свою очередь, всячески стремится подтвердить уровень доверия своих клиентов.

Экструзионный пенополистирол появился на строительном рынке достаточно давно, составив достойную конкуренцию привычному пенопласту, поэтому каждый поставщик стройматериалов старается предоставить в своем ассортименте данный товар. Рост спроса стимулирует рост производства, что непосредственно сказывается на росте количества производителей. Доверие в таком случае заслуживают в основном бренды, работающие длительное время и успевшие отвоевать у конкурентов определенный сегмент рынка благодаря высокому качеству своей продукции.

Экструдировать пенополистирол в соответствии со всеми требованиями качества и технологическими нормами способны только очень состоятельные компании, поскольку технология сама по себе довольно дорогая. Подделать же данный материал все же возможно, однако низкий уровень его качества буквально сразу виден невооруженным глазом.

Именитые бренды на страже качества

Ассоциация со словом «пенополистирол» приходит на ум сразу же – это пенопласт. Те компании, которые первыми начали производство пенопласта, сейчас не менее успешно производят и современный экструзионный утеплитель. Город Гродно в Республике Беларусь хорошо известен на территории постсоветского пространства своей продукцией, которая пользуется стабильно высоким спросом.

Объясняется это следующими факторами:

- Высокое качество изготавливаемой продукции.

- Соответствие всем экологическим нормам.

- Доступная стоимость продукции.

Для того, чтобы экструдировать пенополистирол в производственных масштабах, необходимо только высококлассное оборудование, которое становится главным доказательством качества продукции. По этой причине наряду с отечественными производителями высоким уровнем спроса пользуется товар от европейских компаний, которые всегда несут ответственность за свой товар.

Количество таких фирм стабильно растет, из-за чего конечный пользователь получает ощутимую выгоду. Снижение стоимости утеплителя, стабильное возрастание его качества и увеличение ассортимента – все это следствие конкурирования на рынке теплоизоляционных материалов.

Два самых популярных в последнее время производителя пенополистирола и пенопласта – компании URSA и «ТехноНИКОЛЬ». Первая представляет собой один из самых известных брендов в Европе и занимается комплексным производством обширного ассортимента материалов для утепления. Их производственные базы позволяют экструдировать пенополистирол в соответствии с самыми высокими требованиями, и разрабатывать инновационные технологии, тем самым удешевляя свою продукцию.

«ТехноНИКОЛЬ» – отечественный гигант по производству пенополистирола и других видов утеплителей. Наличие на каждом заводе научной лаборатории и постоянному квалификационному росту сотрудников становится очевидным – ему есть что предоставить в пример своим конкурентам. Отечественное производство на уровне мировых стандартов впечатляет и вызывает доверие миллионов клиентов.

«Элит-Пласт» — достойный украинский конкурент, который прочно освоился и завоевал симпатии множества клиентов неизменным качеством продукции. Территория производства в 31000 м2 позволяет экструдировать пенополистирол практически в неограниченных масштабах. Ну а соответствие продукции требованиям протокола Киото не только делает их продукцию экологически чистой, но и уберегает окружающую среду от загрязнения. В нашу техногенную эру такой показатель крайне важен и нужен.

Главные правила выбора производителя

Рекомендаций по поводу того, какой компании стоит доверять, очень сильно отличаются, и сойтись в едином компромиссном мнении практически невозможно. Выход из ситуации прост – методом проб и ошибок на личном опыте убедится в качестве товара выбранного вами производителя. В большинстве случаев доверять стоит тем компаниям, которые предлагают действительно широкий ассортимент, начиная от размеров и заканчивая цветовыми решениями.

Ну а самый главный аргумент в пользу производителя – наличие сертификатов качества и экологичности продукции надлежащего образца. В таком случае вы гарантированно получите надежный и долговечный утеплитель, а его эффективность при этом не вызовет сомнений.

Вопрос безопасности не менее важен и ему стоит уделить особое внимание. Всю необходимую информацию о товаре всегда можно узнать у официального поставщика или дилера. У него же можно и затребовать все документы, которые подтверждают оригинальность товара и его безопасность для здоровья человека.

Доверие к известным производителям в сочетании с разумной долей предосторожности и аккуратности даст ожидаемый результат – покупка пенополистирола и пенопласта станет лучшим решением для утепления любого помещения. Чтобы окончательно определиться, чью продукцию выбрать, следует обратить внимание и на чисто практичную сторону вопроса. Разговор идет об ассортименте продукции, ее размерах, толщине и стоимости. Если все параметры вам подходят – не теряйте зря время и покупайте лучший теплоизоляционный материал на рынке!

История компании

1998 г. Началось производство теплоизоляционных плит ПЕНОПЛЭКС® из экструзионного пенополистирола.

2000 г. Летом была запущена вторая линия по производству экструзионных пенополистирольных плит для удовлетворения растущих потребностей российского строительного рынка в качественной теплоизоляции.

Завод компании «ПЕНОПЛЭКС» оснащен современным итальянским оборудованием. Благодаря новейшим технологиям производства, весь процесс изготовления теплоизоляционных плит полностью автоматизирован от подачи сырья до упаковки готовой продукции. На заводе действует аттестованная лаборатория, которая отслеживает физико-механические свойства выпускаемой продукции и выдает паспорта качества на каждую партию.

2001 г. Компания сумела занять лидирующие позиции в области производства теплоизоляционных материалов, благодаря замечательным характеристикам плит ПЕНОПЛЭКС®, а также активной политике на строительном рынке, серьезно оттеснив зарубежных конкурентов. Спрос на материал ПЕНОПЛЭКС® вырос в несколько раз. Это побудило руководство к расширению производства, в результате чего в августе была запущена третья производственная линия

2003 г. Ознаменован строительством завода по производству полистирола общего назначения под торговой маркой СТАЙРОВИТ®. Высокое качество материала во многом зависит от исходного сырья. До недавнего времени предприятие было вынуждено пользоваться услугами зарубежных поставщиков. Однако, стремясь снизить себестоимость продукции, сохранив высокое качество производимого материала, руководство компании посчитало целесообразным организовать собственное производство полистирола. В декабре был пущен завод по производству полистирола общего назначения

2004 г. Запущены новые производственные линии. Летом были введены в эксплуатацию две линии по производству экструзионного пенополистирола, благодаря чему производственные мощности завода составили 500 тысяч м³ в год. Таким образом, был удовлетворен постоянно растущий спрос на материал.

2005 г. Запущены первые линии на втором заводе в городе Пермь. Компания постоянно наращивает имеющиеся производственные мощности для удовлетворения растущих потребностей российского строительного рынка в качественной теплоизоляции. В рамках выполнения этой задачи начала работу новая производственная площадка по производству теплоизоляционных плит в Перми.

2006 г. Введена в эксплуатацию новая линия на заводе в городе Кириши. Мощность новой линии составила 80 тысяч м³. С учетом дополнительной линии производства завод в Киришах стал самым высокопроизводительным в России.

Запущен третий завод по производству плит ПЕНОПЛЭКС® в городе Новосибирск. С открытием завода возросли производственные мощности компании. Суммарная производительность всех предприятий «ПЕНОПЛЭКС» теперь 800 тысяч м³ плит XPS в год.

Заключен договор между компанией «ПЕНОПЛЭКС» и ведущим мировым производителем экструзионного оборудования.

2007 г. На заводе компании в Перми начала работать первая, самая мощная и единственная на тот момент в России, линия по производству теплоизоляционных плит из экструдированного пенополистирола (XPS) мощностью практически 300 000 м³ материала в год.

Запущен четвертый завод компании в городе Таганрог, Ростовской области, первая очередь производства 300 000 м³ теплоизоляции в год. В связи с запуском второй линии к концу года суммарная мощность предприятия в Таганроге составила 400 000 м³ плит XPS в год.

Ведется строительство пятого завода компании в Республике Казахстан. Началось строительство второй очереди завода по производству полистирола общего назначения в городе Кириши, Ленинградской области.

2008 г. Компания «ПЕНОПЛЭКС» запускает новый завод в Республике Казахстан, мощность предприятия составила 350 000 м³ продукции в год. Объемы выпускаемой продукции полностью покрывают потребность российского рынка теплоизоляции из экструзии, что подтверждает неоспоримое преимущество компании в России и выводит «ПЕНОПЛЭКС» в тройку компаний-лидеров по объему производства теплоизоляции в Европе. В то время как повсеместно сворачивается производство, и, не смотря на волну массовых сокращений в стране, компании «ПЕНОПЛЭКС» удается расширить производственные активы и сохранить кадровый резерв.

2010 г. Компания «ПЕНОПЛЭКС» успешно преодолела кризис, который послужил для неё новым этапом развития.

2011 г. Продолжается активное развитие производственных мощностей на ключевых рынках. В августе состоялся запуск второй линии по производству теплоизоляционных плит на площадке «ПЕНОПЛЭКС» в Республике Казахстан, городе Капчагай, Алматинской области. Кроме того, в Капчагае освоено производство новых моделей плинтусов на основе экструдированного полистирола под брендом ПЛИНТЭКС®. Состоялся запуск третьей линии по производству плит ПЕНОПЛЭКС® в городе Новосибирск.

2012 г. Компания «ПЕНОПЛЭКС» начала год с реализации новых проектов по наращиванию производственных мощностей в Восточной Сибири и на Дальнем Востоке. В период июль-август состоялся запуск сразу двух новых заводов в городе Черемхово, Иркутской области, и в Хабаровске. Открытие новых предприятий отвечает территориальной концепции развития компании, «ПЕНОПЛЭКС» продолжает географическую экспансию, усиливая производственные мощности в регионах с самыми суровыми климатическими условиями. В планах компании дальнейшее расширение производства.

2013 г. В мае состоялся запуск новой производственной линии на заводе «ПЕНОПЛЭКС» в Новомосковске, Тульской области. Компания реализовала новый проект по наращиванию производственных мощностей в центральной части России.

Помимо открытия предприятия в Новомосковске была запущена новая производственная линия, мощностью 1000 кг эффективной теплоизоляции в час, на заводе «ПЕНОПЛЭКС» в Киришах, Ленинградской области, что позволило компании укрепить свои лидерские позиции в Северо-Западном регионе. После запуска новой линии общая производительность предприятия составляет более 2,5 млн м³ в год.

2014 г. – В мае введена в эксплуатацию еще одна современная производственная линия на заводе в Новомосковске, что увеличило суммарную мощность площадки до 450 000 кубических метров теплоизоляции в год.

В августе на производственной площадке в г. Капчагай (Казахстан) была запущена новая линия по выпуску энергоэффективной теплоизоляции ПЕНОПЛЭКС®, мощностью 350 кубических метров в год, в результате чего общая производственная мощность завода «ПЕНОПЛЭКС» в Казахстане составила более 600 тыс. м3 в год.

2015 г. – В мае на заводе в Новомосковске состоялся запуск первой в России и четвёртой в мире производственной линии, мощность которой составляет 550 000 кубических метров эффективной теплоизоляции в год. Таким образом, производственная площадка в Новомосковске стала крупнейшим заводом по производству XPS в Европе с суммарной мощностью производства — 1 миллион кубических метров в год!

2015–2016 гг. — Началось сотрудничество с ведущими розничными сетями DIY Литвы, Грузии, Эстонии.

2016 г. — В декабре начала работу первая интернет-площадка по продаже продукции компании.

2017 г. — Начало активного внедрения BIM-технологий. Силами специалистов компании создана и постоянно пополняется обширная библиотека BIM-моделей с техническими решениями по применению теплоизоляции ПЕНОПЛЭКС® и гидроизоляции PLASTFOIL® для защиты различных ограждающих строительных конструкций. BIM-библиотека компании «ПЕНОПЛЭКС» размещена на портале «Библиотека BIMLIB», по итогам первого квартала 2018 года вошла в ТОП 20 наиболее популярных BIM-библиотек производителей, причем не только в сегментах тепло- и гидроизоляции.

2019 г. — В июле открыт завод в г. Заволжье Нижегородской обл. ООО «ПЕНОПЛЭКС СПб» усилило свое присутствие в Приволжском Федеральном округе. На заводе запущена крупнейшая в мире технологическая линия по производству экструзионного пенополистирола мощностью 2800 кг/час.

Заводы Пеноплэкс и их представительства

На сегодняшний день на территории Российской Федерации расположено четыре производства Пеноплекс. В ближайшее время планируется запуск еще двух заводов Пеноплэкс в Иркутске и Казахстане.

По данным 2008 года мощности имеющихся производств Пеноплэкса составляли 2,2 млн. кубических метров утеплителя в год.

На заводах Пеноплекс используется наиболее прогрессивное иностранное оборудование для производства Пеноплэкса. Оборудование позволяет тестировать каждую партию произведенной теплоизоляции.

Пеноплэкс Кириши

ООО «Пеноплэкс СПБ» основала первый завод по производству экструдированного пенополистирола в Ленинградской области. Первая партия материала была выпущена заводом в г. Кириши в 1998 году.

В настоящий момент на производстве Пеноплэкс Кириши действуют 4 линии, мощность которых составляет 600 тыс. куб. метров в год.

Компания Пеноплэкс Кириши производит плиты стандартных размеров с толщиной от 20 до 120 мм.

Пеноплэкс Пермь

Осенью 2005 года фирма ООО «Пеноплэкс СПБ» запустила второе производство теплоизоляции из вспененного полистирола в городе Пермь. Мощность первой линии на площадке Пеноплэкс Пермь составила 230 тыс. куб. метров в год. В настоящее время завод Пеноплекс Пермь оснащен четырьмя линиями общей мощностью 650 тыс. куб. метров в год.

Пеноплэкс Новосибирск

Для быстрых поставок теплоизоляционных материалов в дальние регионы страны в 2006 году холдинг Пеноплэкс запустил третий завод в городе Новосибирск. Общие мощности завода Пеноплэкс Новосибирск составляют 450 тыс. куб. метров экструдированного пенополистирола в год.

Пеноплэкс Таганрог

Для обеспечения утеплителем Центрального и Южного округов, а также Украины и Молдавии, холдинг Пеноплекс запустили четвертый завод в Ростовской области в городе Таганрог. Мощности производства Пеноплэкс Таганрог составляют 500 тыс. кубических метров в год.

Представительства Пеноплэкс

По мимо производств имеется большая дилерская сеть, благодаря которой ООО «Пеноплэкс Логистик» способна доставить материал в самые дальние регионы нашей страны.

Основной список представительств:

- Москва

- Санкт-Петербург

- Воронеж

- Новосибирск

- Челябинск

- Ижевск

- Уфа

- Красноярск

- Самара

- Нижний Новгород

Экструдированный пенополистирол (ЭППС) утеплитель ПЕНОПЛЭКС®

Экструзионный пенополистирол (XPS)

Наша компания производит и реализует эффективную современную теплоизоляцию для объектов гражданского, промышленного, инфраструктурного строительства — экструзионный пенополистирол ПЕНОПЛЭКС®. В каталоге можно выбрать плиты разных размеров для частного и профессионального применения.

Преимущества пенополистирола ПЕНОПЛЭКС®

- низкая теплопроводность — до 25% ниже в сравнении с минеральной ватой;

- практически нулевое водопоглощение — не более 0,5%;

- долговечность — срок службы не менее 50 лет;

- большой диапазон эксплуатационных температур — от –75 до +75°C;

- экологичность — не содержит и не выделяет опасных веществ;

- биостойкость — неблагоприятная среда для любых микроорганизмов.

Сферы применения

Благодаря отличным эксплуатационным характеристикам экструдированный пенополистирол (XPS или ЭППС) широко используется в строительстве общественных, промышленных и частных зданий, спортивных, сельскохозяйственных и других сооружений. Также материал востребован при утеплении трубопроводов, применяется как основа при устройстве автомобильных шоссе, железнодорожных путей, взлетно-посадочных полос.

Помимо строительства ПЕНОПЛЭКС® используется в холодильной промышленности и других отраслях, где требуется эффективная, легкая и долговечная термозащита.

Технология производства

ЭППС ПЕНОПЛЭКС® изготавливается методом экструзии с вспениванием. Во время плавления полистирольных гранул в экструдер нагнетается газообразный вспениватель, за счет чего материал приобретает множество замкнутых мелких ячеек. Такая структура существенно повышает теплоизоляционные свойства.

На выходе из экструдера расплавленная масса формуется в большой пласт. После охлаждения он нарезается на плиты нужных размеров, вплоть до крупных листов длиной до 2400 мм и толщиной до 150 мм. Для получения толстых блоков в 1000 мм плиты надежно склеиваются между собой.

Краткий исторический экскурс

Создатель утеплителя XPS — компания Dow Chemical (США). Технология производства была разработана в 1941 г. для нужд американского флота: вспененный полистирол использовался в спасательных плотах и шлюпках. Затем материал нашел применение в холодильной промышленности, а в начале 1950-х годов вышел на западный строительный рынок под брендом Styrofoam.

В России первым производителем утеплителя стала компания «ПЕНОПЛЭКС СПб». Линия на заводе в г. Кирши (Ленинградская область) была запущена в 1998 г. Сегодня у нас 8 производственных площадок с передовым оборудованием и широкая торговая сеть, охватывающая все регионы России, страны СНГ и ближней Европы.

метод производства, характеристики, плюсы и минусы

Где применяется экструдированный пенополистирол XPS, его отличия от EPS. Эксплуатационные характеристики материала, описание производителей и пример расчета количества плит.

Экструдированный пенополистирол XPS (ЭППС) – сравнительно «молодой» теплоизоляционный материал, который получил широкое признание за счет уникального сочетания характеристик. Материал не дает усадки, не впитывает влагу и не набухает, а еще он химически стоек и не подвержен гниению. За счет высокой прочности пенополистирола удается получить жесткое основание теплоизоляционной системы, что существенно увеличивает срок ее эксплуатации. У материала есть еще множество преимуществ, что и сделало его столь распространенным.

Что такое экструдированный пенополистирол XPS

Еще одно название экструдированного пенополистирола XPS (еXtruded PoliStyrene) – экструзионный. Подобный термин применяется к материалам, которые производятся методом экструзии – путем продавливания вязкого расплава через формующее отверстие. Сначала гранулы полистирола смешивают с пенообразователями (фреонами или составами на основе углекислого газа), затем перемешивают под большим давлением, а уже потом выдавливают из экструдера.

Экструдированный пенополистирол имеет мелкоячеистую структуру

По своей сути пенополистирол – это пластик с равномерно распределенными замкнутыми ячейками размером 0,1-0,2 мм. Внешне материал выглядит как гладкая плита – прозрачная или цветная. Мелкоячеистую структуру можно легко увидеть прямо на срезе. Края плит могут быть прямыми или в виде кромки L-образной формы, которая обеспечивает более надежное сцепление изделий при укладке. Различные виды экструдированного пенополистирола вы можете изучить, перейдя в каталог изделий.

Характеристики экструдированного пенополистирола

Интерес множества потребителей к экструдированному пенополистиролу был вызван его высокими эксплуатационными показателями. Убедиться в этом легко, рассмотрев основные характеристики материала:

- Коэффициент теплопроводности – λ = 0,029 Вт/м·К. Самый низкий показатель среди всех существующих утеплителей, даже ниже, чем у самой мягкой минераловатной плиты.

- Плотность (удельный вес) – 25-45 кг/м3. Обеспечивает легкость плит, простоту их монтажа, а также невысокую стоимость грузопереработки и удобство хранения.

- Водопоглощение – 0,2% при полном погружении. Поскольку показатель очень низкий, иногда при расчетах им даже пренебрегают. Такое незначительное влагопоглощение обеспечено закрытой структурой ячеек. Вода не может проникнуть в них ни при каких обстоятельствах, только при нарушении целостности, когда плиту разрезают. Но и в таком случае поглощение воды ничтожно мало.

- Прочность на сжатие при деформации 10% – 15-100 т/м2 (150-1000кПа). По этому параметру XPS соответствует самым жестким требованиям, которые предъявляют к утеплителям.

Пример утепления кирпичной стены с помощью экструдированного пенополистирола

Преимущества экструдированного пенополистирола

Плюсы пенополистирола XPS также вытекают из его уникальных характеристик, список которых дополняют:

- Высокая морозостойкость – без потери свойств выдерживает температуры до -70 °C. Позволяет использовать материал при экстремально низкой температуре даже в условиях Крайнего Севера.

- Высокая степень огнестойкости. Достигается за счет добавок – антипиренов, которые вводят в состав пенополистирола. Это делает материал самозатухающим, т. е. он будет гореть только при прямом контакте с источником огня.

- Химическая устойчивость. XPS не подвержен действию кислот, масел, щелочей, спирта, солевых растворов, красителей, аммиаку и многих других веществ.

- Безопасность для человека. Допускается использовать материал в детских и медицинских учреждениях.

- Биостойкость. Исключает возникновение на материале плесени и грибка, поскольку не является для них питательной средой.

- Долговечность. Срок службы XPS достигает 45 лет.

Недостатки пенополистирола XPS

- Недостаточная паропроницаемость – 0,007-0,008 мг/м·ч·Па.

- Горючесть. Даже несмотря на самозатухающие свойства, при контакте с огнем материал горит.

- Невысокая звукоизоляция. По сравнению с минеральной ватой и пенопластом пенополистирол хуже защищает от внешних шумов.

- Продуваемость швов. Возникает из-за жесткости материала, но эта проблема решаема с помощью укладки плит с перевязкой. К примеру, если по расчету требуются плиты толщиной 100 мм, то нужно купить плиты 50 мм, но в 2 раза больше.

Где применяют пенополистирол XPS

Из-за невысокой паропроницаемости XPS не рекомендован к применению во внутренних помещениях жилых и общественных зданий. В противном случае микроклимат внутри объекта будет не слишком благоприятным.

Использовать XPS для внутренних работ допускается только в зданиях, которые оборудованы надежной системой принудительной приточно-вытяжной вентиляции и кондиционирования. Это особенно актуально для многоэтажных домов, где нельзя произвести теплоизоляцию снаружи здания и приходится делать ее изнутри.

В остальных случаях пенополистирол XPS очень широко распространен, особенно на территории Росси, где много влажных и болотистых грунтов. Уникальные свойства материала позволяют использовать его для утепления:

- фундаментов,

- кровли,

- полов,

- фасадов.

Работы по утеплению здания экструдированным пенополистиролом

Экструзионным пенополистиролом можно утеплять различные инженерные сооружения, объекты частного и промышленного строительства, а именно полы первых этажей, цоколи подвальных и полуподвальных помещений. В случае с фасадами подобный утеплитель может применяться как при «мокром» способе (штукатурка), так и при установке вентилируемой каркасной конструкции под облицовку сайдингом. В область применения пенополистирола XPS также входит утепление:

- туннелей;

- автомобильных дорог на вечномерзлых и пучинистых грунтах;

- аэропортов;

- стоянок;

- гаражей;

- взлетно-посадочных полос.

Применение экструдированного пенополистирола для утепления под сайдинг

Отличия пенополистирола XPS и EPS

Всего существует 2 типа пенополистирола: экструдированный (XPS, еXtruded PoliStyrene) и вспененный (EPS, Expanded PolyStyrene). По химическим показателям и теплопроводности материалы очень схожи между собой, но некоторые их свойства принципиально отличаются:

- Прочность на сжатие.

Она выше у XPS, но это важно не во всех случаях. Необходимую прочность определяют инженеры. Для большинства проектов хватает EPS, который позволяет сэкономить средства бюджета, но для работ с фундаментом рекомендуют все же XPS, поскольку здесь нужна теплоизоляция с высокими показателями.

- Удержание влаги.

Еще один аргумент в пользу применения XPS для утепления фундамента и грунта вокруг него (для исключения промерзания), поскольку этот материал не набирает воду. Использование EPS в таких случаях рекомендуют исключить. У него низкое водопоглощение (2%), но в случае утепления фундамента это может быть критично. Грунт при прямом контакте со временем может привести к разрушению EPS.

- Изоляционная способность.

У EPS точно такая же паропроницаемость, как и у дерева, а именно деревянные дома считаются наиболее благоприятными в плане микроклимата. XPS не может похвастаться такими свойствами. При утеплении им стен в доме несколько увеличивается влажность и снижается воздухообмен. В связи с этим при проведении внутренних работ XPS наиболее популярен в случаях, когда нужно отвоевать квадратные метры, например, на лоджии. Здесь применение XPS исключит отсыревание стен и обеспечит нужную степень теплоизоляции без увеличения ее слоя.

Популярные производители экструдированного пенополистирола

Количество компаний, выпускающих пенополистирол XPS, неуклонно растет, но несколько производителей до сих пор остаются в лидерах. Среди них есть и отечественные, и зарубежные фирмы. Наиболее популярные из них представлены в таблице.

Наименование | Логотип | Страна | Особенности продукции |

Eryap | Турция | Компания производит пенополистирольные панели Bonuspan. Капиллярность материала практически равна нулю. | |

IZOCAM | Турция | В производстве плит XPS компания использует разработки американских фирм. Новейшие технологии позволяют производителю использовать легкий, но прочный материал. | |

«Элит-Пласт» | Украина | Производственный комплекс большой площади позволяет производить экструдированный пенополистирол в неограниченных масштабах. Продукция соответствует Киотскому протоколу, поэтому исключает загрязнение окружающей среды. Изделия выпускаются под торговой маркой Penoboard, преимущественного голубого оттенка. | |

«ТехноНИКОЛЬ» | Россия | Компания выпускает свои виды пенополистирола XPS – «ТехноНИКОЛЬ» и «ТЕХНОПЛЕКС» для утепления лоджий, полов, балконов, фундаментов и стен в подвалах. | |

«ПЕНОПЛЭКС» | Россия | Еще один крупный российский производитель ЭППС. В линейке экструдированного пенополистирола XPS «ПЕНОПЛЭКС» представлены плиты ярко-оранжевого цвета:

| |

Fibran | Греция | Плиты Fibran Eco XPS экологически чистые, поскольку при их производстве не используют фреон, что делает материал абсолютно безвредным. Производство материала организовано в Болгарии. Плиты имеют яркий бирюзовый цвет. | |

Ursa | Германия | Одна из известных европейских компаний, которые производят изоляционные материалы. В линейке пенополистирола XPS URSA представлены преимущественно белые плиты толщиной 30-100 мм плотностью 30-50 кг/м3 нескольких разновидностей:

|

Самый широкий ассортимент экструдированного пенополистирола от компании «ТехноНИКОЛЬ»

В ассортименте популярного отечественного производителя «ТехноНИКОЛЬ» представлены вариации утеплителя для самых разных областей строительства. Наиболее распространенные версии материала:

- Пенополистирол экструдированный «ТехноНИКОЛЬ» XPS Carbon Eco. Содержит частицы углерода, которые повышаются прочность, понижают теплопроводность и придают материалу осветленный тон с серебристым отливом.

- «ТехноНИКОЛЬ» Carbon Prof. Профессиональный строительный материал. Имеет высокую прочность и самый низкий коэффициент теплопроводности. Подходит практически для всех видов фундамента. В линейке также представлены плиты для создания уклона на плоской кровле (Prof Slope).

- «ТехноНИКОЛЬ» Carbon Eco Drain. Предназначен для обшивки пристенного дренажа, для чего оснащен дренажными каналами или ребристостью. Применяя такой материал на плоских кровлях, можно избавиться от застоев воды.

- «ТехноНИКОЛЬ» Carbon Eso Fas. Этот вид плит отличает характерная фрезеровка, которая обеспечивает особенно высокую адгезию с основанием. Применение материала актуально для цоколей и штукатурных фасадов.

- «ТехноНИКОЛЬ» Carbon Sand Mon. Специальные плиты для теплоизоляции монолитных строений. Используются в качестве слоя утеплителя сэндвич-панелей. Есть также аналоги этих плит: Sand PVC для ПВХ сэндвич-панелей и Sand VAN, предназначенный для теплоизоляции изотермических вагонов.

Экструдированный пенополистирол XPS «ТехноНИКОЛЬ»

Также в линейку экструдированного пенополистирола XPS компании «ТехноНИКОЛЬ» входят:

- «ТЕХНОПЛЕКС 30 250» (λ = 0,027 Вт/м·К).

- «ТЕХНОПЛЕКС 35 250» (λ = 0,028 Вт/м·К).

- «ТЕХНОПЛЕКС 45 500» (λ = 0,030 Вт/м·К).

«ТЕХНОПЛЕКС» разрабатывался главным образом для частных и дачных построек. Материал отличает применение в производстве нанографита, который увеличивает прочность. Вследствие добавления частиц графита плиты приобретают светло-серебристый цвет, благодаря которому их легко можно отличить от обычных.

Как рассчитать количество экструдированного пенополистирола

Один из самых простых методов расчета количества теплоизоляционного материала – по площади поверхности, которую нужно утеплить. Для этого необходимо:

- Взять планы, фасады или развертки стен – все зависит от того, что вы собираетесь утеплить.

- Определив длину и ширину утепляемой поверхности, рассчитать ее площадь – S, м2. Для примера возьмем значение в 10 м2.

- Взять площадь одной плиты пенополистирола – P, м2. К примеру, экструдированный пенополистирол «ТехноНИКОЛЬ CARBON ECO 1180х580х30 мм имеет площадь самой большой стороны 1,18 · 0,58 = 0,6844 м2.

- Далее разделить площадь всей утепляемой поверхности на площадь одной плиты и умножить на 1,05-1,1 (для запаса на обрезки) – S / P · 1,05 = 10 / 0,6844 · 1,05= 15,34 шт. При округлении до целых получится 16 шт. – столько плит потребуется для утепления поверхности 10 м2.

В заключении

Экструдированный пенополистирол XPS – уникальный теплоизоляционный материал, получивший широкое распространение для утепления зданий не только снаружи, но и внутри (при условии обеспечения качественной вентиляции). Для утепления разных объектов выпускаются плиты с ровной или профилированной кромкой, а также с гладкой или шероховатой поверхностью. Материал очень легок в обработке – его можно резать канцелярским ножом, не имея особых профессиональных навыков. Экструдированный пенополистирол нельзя отнести к бюджетному сегменту, но его стоимость вполне оправдана множеством плюсов. Материал не впитывает влагу, выдерживает высокие нагрузки, а еще он химически и биологически стойкий, что обеспечивает ему длительный срок службы.

Что такое пенополистирол и где он используется?

В данной статье мы узнаем, про пенополистерол: что это такое простыми словами. Посмотрим, что такое экструдированный пенополисторол. Узнаем, где пенополистирол используется. Разберемся, что такое «пенополистирол в двери».

Что такое экструдированный пенополистирол?

Что такое экструдированный пенополистирол? В чем заключается процесс экструзии: по сути, это технология «выталкивания», т.е. материал производится путем продавливания массы материала, через формующие отверстия. Данная технология применима к производству пластмасс и полимеров.

Таким образом, экструдированный пенополистирол это синтетический материал, который применяется в качестве утеплителя строений, от фундаментов до кровель, причем, демонтаж пирога мягкой кровли из пенополистирола несложен . Конечно, применение пенополистирола не часто применяется в плоских мембранных кровлях, особенно в инверсионных. Но, тем не менее, на практике используется и даже существует технология укладки пенополистирола на плоскую кровлю, с последующим заливанием поверхности бетоном.

Экструзионный пенополистирол отличается от обычного технологией производства, соответственно образуются различные ячейки у этих видов материалов, так, например, у обычного пенопласта ячейки вспениваются, а у прошедшего экструзию гранулы смешиваются, а потом прессуются. Плотность экстурузионного материала несравнимо выше, поэтому его можно использовать не только как утеплитель, но и в строительстве, например, взлетных полос, в силу своей плотности экструзионный пенополистерол можно даже использовать в основе несущих конструкций.

Экструдированный пенополистирол обладает высокими показателями отталкивания влаги и низкой теплопроводностью. К тому же этот материал очень лёгкий. К минусам этого материала можно отнести его горючесть. При горении может выделять большое количество дыма, сам, конечно, воспламениться не может, его относят к группе горючести Г1. Если бы из этого материала можно было массово делать кровли, то для ремонта мягкой кровли дома из пенополисторола можно было не нанимать специалистов.

Еще одним существенным минусом будет тот факт, что ЭП плохо переносить солнечные лучи, после продолжительного контакта с УФ лучами, теряет свои свойства. Еще пенополистирол подвержен воздействию химических веществ, например, он теряет свои свойства при соседстве с материалами из битума, которые применяются для гидроизоляции.

Таким образом, если решили использовать ЭПП, то для гидроизоляционного слоя можно использовать только материалы, не содержащие битум, например, ПВХ мембраны. При монтаже кровли из ПВХ мембраны битум тоже не применяется. Связано это с тем, что ПВ мембраны тоже плохо переносят соседство с материалами, в состав которых входят нефтепродукты.

Даже с применение клеящих смесей нужно быть внимательными, если полотна ЭПП окажутся восприимчивыми к их составу, то материал может просесть или размякнуть. ЭПП это морозоустойчивый материал, монтаж данного материала при строительстве можно проводить при любой температуре воздуха. ЭПП обладает высокими показателями адгезии, к тому же, этот материал можно даже оштукатурить. ЭПП можно использовать для внешней и внутренней теплоизоляции строений, а так же полов и кровель.

Что такое пенополистирол и где он используется?

Что такое пенополистирол и где он используется? Простыми словами этот материал называют пенопластом, получают его из полистирола, это газонаполненный материал. Газонаполненность создается за счет низкокипящих углеводородов, точнее их паров, которые вспенивают материал. Первый пенополистирол стали производить во Франции в начале 20 века, в России выпуск пенопласта начали с середины 20 века и только к 60-мм годам его стали использовать в строительстве. Структура материала пористая, между порами есть пустоты.

В настоящее время пеноплистирол широко применяется в ВПК, при производстве холодильного оборудования, одноразовой посуды и упаковочных материалов. Широкое применение материал нашел в строительстве, в качестве теплоизоляционного слоя, единственное, что ограничивает использование пенополстирола для строительных работ – это его горючесть. Достаточно редко его применяют и при мембранной гидроизоляции кровли, чаще всего используются рулонные теплоизоляционные материалы. Перед тем, как использовать его в строительных работах необходимо проводить исследования на пожаробезопасность.

Пенополистирол применяется в дорожном строительстве, его используют при формировании насыпей. Помогает защищать дорожное покрытие от промерзания. Свойства пенополистирола напрямую зависят от его плотности, чем выше плотность материла, тем выше водоотталкивающие способности и прочность. Пенополистирол имеет низкую паропроницаемость, это свойство не зависит от его плотности. На поверхности пенополистирола не живут микроорганизмы, например, плесень и грибки. Долговечность материала около 60 лет.

Как уложить пенополистирол на крышу?

Как уложить пенополистирол на крышу? Конечно, пенополистирол значительно проигрывает таким утеплителям, как минеральные ваты. В силу того, что уложить плиты пенополисторола очень плотно невозможно, незаполненные пустоты будут образовывать мостики холода. Эти мостики будут скапливать конденсат, что приведет к застою влаги и последующему образованию плесени. Конечно, пенополистирол используют для утепления кровель, но не так часто.

Так, например, при утеплении скатной кровли с закрытой системой стропил, кровельный пирог с пенополистиолом будет выглядеть следующим образом:

- пароизоляция;

- утеплитель;

- гидроизоляция;

- обрешетка;

- контробрешетка.

Перед началом работ поверхность нужно зачистить и обезжирить. Далее укладываем пенопласт между брусами системы стропил. Листы пенопласта должны быть уложены максимально плотно, швы между листами нужно герметизировать, для этого используем пену-герметик.

Для дополнительного закрепления листов пенополистирола можно использовать дюбели. Следующий слой пароизоляционный, для формирования этого слоя лучше всего применять мембранные полотна или фольгированные материалы, при расчете стоимости мембранной кровли с пенополистиролом, нужно учитывать необходимость исследований на пожаробезопасноть материалов. К тому же не стоит забывать, что и ПВХ мембраны и пенополистирол не могут контактировать с битумом.

Пароизоляционную мембранную пленку закрепляют степлером к стропилам причем, натягивать материал сильно не нужно. Швы между полотнами лучше проклеить специальной лентой, для того чтобы сохранить высокие гидроизоляционные способности материала. Затем на обрешетку монтируется отделочный слой из вагонки, гипсокартона и т.д. При профессиональном устройстве мембранной кровли цена может включать в себя стоимость профессиональной спайки полотен. При таких работах используются специальные сварочные аппараты, что позволяет сделать швы герметичными.

Что такое экструзионный пенополистирол?

Что такое экструзионный пенополистирол? Так еще называют экструдированный пенополистирол, особенность такого материала является его способ производства, так, например, обычный пенопласт вспенивают, что добавляет воздух в его структуру и делает ячейки пенопласта наполненными воздухом. А экструзионный пенопласт производится путем прессовки сырья и продавливанием его через экструдеры. Такая технология делает пенопласт более плотным.

От прочности пенопласта зависит его прочность, влагонепроницаемость, конечно, чем плотнее пенопласт, тем выше будут эти показатели. ЭППС практически не пропускает влагу, газы, водяные пары, в отличие от минеральной ваты, которая их просто впитывает. Даже с учетом высокой пористости материала, вода в ЭППС не сможет подниматься капиллярным способом, она просто останется в пустотах. Экструзионные пенополистирольные материалы не пропускают пар и тепло.

Материал устойчив к перепадам температур, не меняет своих свойств при любых температурных скачках. ЭППС легко монтируется и практически не подвержен деструкции. Производители ЭППС заявляют, что при использовании материала в качестве теплоизоляции можно не монтировать гидроизоляционный слой, но мембранная кровля под ключ смонтированная профессиональными кровельщиками, будет гарантом ее долгой службы.

Серьезными минусами материала будет его пожароопасность, при температуре от +70 градусов может выделять пары, вредные для здоровья человека, также этот материал боится контакта с прямыми солнечными лучами. Плохо переносит контакт с растворителями.

Пенополистирол в двери, что это такое?

Пенополистирол в двери, что это такое? В силу того, что пенополистирол обладает высокими показателями паро и звуконепроницаемости, шумоизоляция и звукоизоляция: в чём разница мы уже знаем. Разница в том, что одна поглощает звук, а другая отражает.

Его удобно использовать для наполнения дверей. Двери, у которых внутри есть такой наполнитель будут хорошо удерживать внутри помещения. Так же, такие двери могут изолировать от шума.

Главное требование для таких наполнителей это безопасность, экологичность, влагостойкость. Конечно, с учетом того, что при высоких температурах пенополистирол выделяет ядовитые вещества, его использование в жилых помещениях не желательно. К тому же, материал не пропускает влагу и воздух. Что может привести к образованию конденсата внутри двери, в которых в отличие от кровель, нет гидроизоляционных и пароизоляционных слоев.

Что такое пенополистирол? (с иллюстрациями)

Пенополистирол — это пенополистирол, обладающий определенными желаемыми свойствами благодаря своей структуре. Он необычайно легкий и плавучий, а также хороший изолятор от тепла и звука. Его можно использовать в качестве строительного материала или элемента дизайна, а также можно придать ему множество форм для различных домашних нужд.

Пенополистирол — хороший теплоизолятор.В большинстве случаев пенополистирол белого цвета и состоит из небольших связанных между собой бусинок. Он сделан путем объединения химических веществ этилена и бензола, чтобы получить соединение, известное как стирол. Затем стирол обрабатывают другими химическими веществами, которые вызывают полимеризацию молекул стирола или их объединение в длинные цепи. Эта реакция может продолжаться только до определенного момента, а затем прекращается. Получившимся шарикам дают остыть, а затем их очищают.

Пенополистирол технически пригоден для вторичной переработки.После формирования и очистки бусинки должны быть расширены, что происходит в три основных этапа.Сначала шарики нагревают горячим воздухом или паром до тех пор, пока их плотность не станет трех процентов от первоначальной. Затем шарики охлаждают в течение 24 часов и формуют. Попав внутрь формы, они впрыскиваются паром низкого давления, который еще больше расширяет шарики и сплавляет их. Когда форма остынет, пенополистирол готов к использованию или отгрузке.

Пенополистирол существенно отличается от аналогичного продукта, называемого экструдированным полистиролом.Экструдированный полистирол производится с использованием хлорфторуглеродов (ХФУ), которые, по мнению многих, вредны для баланса озона в атмосфере Земли. Пенополистирол изготавливается без этих соединений, что делает его более безвредным для окружающей среды. Однако оба продукта могут быть переработаны, как и все пластмассы.

Еще одно важное преимущество пенополистирола, особенно для таких продуктов, как одноразовые стаканчики, состоит в том, что он очень экономичен.Производство пенополистирола требует гораздо меньше энергии, чем производство альтернатив на бумажной основе. Кроме того, он может производить гораздо меньше отходов, чем бумага. Например, при правильном сжигании из одной тонны (907 кг) полистирольных стаканов образуется только 0,2 унции (5,66 г) золы, тогда как из того же количества бумаги образуется 200 фунтов (90,7 кг) золы.

Также следует отметить, что пенополистирол не подвергается биологическому разложению.Некоторые считают это недостатком, но тот факт, что он химически инертен, делает его стабильным наполнителем, который помогает обеспечить безопасную и гигиеничную рекультивацию полигона. Несмотря на это, преобладающей тенденцией было сокращение объема пенополистирола и его переработка везде, где это возможно.

.Styro Ltd | Экологически чистое сырье из полистирола, Огнезащитные материалы, Вторичные материалы, гидропонные фермы | Полистирол ОАЭ, Дубай, Катар, Оман

История пенополистирола (EPS)

Пенополистирол(EPS) имеет долгую историю развития. Г-н Эдуард Саймон выделил вещество из натуральной смолы, однако он не знал, что он открыл. Другой немецкий химик-органик, г-н Герман Штаудингер, понял, что открытие Саймона, состоящее из длинных цепочек молекул стирола, было пластичным полимером.В 1930 году ученые BASF разработали способ промышленного производства полистирола. Компания Badische Anilin & Soda-Fabrik (BASF) была основана в 1861 году. В 1937 году компания Dow Chemical представила полистирол на рынке США.

Расширяемый и вспененный полистирол (EPS) — это общий термин для сополимеров полистирола и стирола. Это жесткий пенопласт с пенопластом, полученный из побочных продуктов нефти и природного газа. Сферические шарики смолы подвергаются воздействию пара, в результате чего термопластичный полистирол размягчается и расширяется в 40 раз по сравнению с первоначальным объемом.Каждая полоска полистирола полностью герметична.

Пенополистирол (EPS) производится в широком диапазоне плотностей от 8 до 48 кг / м3, обеспечивая различные физические / механические свойства. Они подходят для различных применений, в которых материал используется для оптимизации его характеристик и прочности.

Характеристики пенополистирола (EPS)

- EPS — хороший пример рационального использования природных ресурсов — это 95% воздуха.

- Имеет широкий диапазон температур применения от — 110 градусов до + 110 градусов Макс.Градус Цельсия.

- Производство и использование пенополистирола не представляет опасности для здоровья или окружающей среды.

- EPS не повреждает озоновый слой, поскольку в производственном процессе не используются CFC или HCFC.

- Процесс преобразования потребляет мало энергии и не приводит к образованию отходов.

- Использование пенополистирола для теплоизоляции в строительной индустрии способствует значительной экономии на отоплении и охлаждении зданий и резкому сокращению выбросов загрязняющих газов CO² и SO². Упаковка из пенополистирола

- защищает продукцию, помогает сократить количество отходов, а ее легкий вес помогает снизить расход топлива. Упаковка из пенополистирола

- может напрямую контактировать с пищевыми продуктами, поскольку соответствует всем действующим международным нормам здравоохранения.

- Грибки и бактерии не могут легко расти на EPS.

- EPS составляет лишь небольшую часть твердых бытовых отходов (0,1%)

- Поскольку EPS не разлагается микроорганизмами, он не загрязняет воздух или воду газами или водорастворимыми веществами.

- ГИГИЕНИЧЕСКАЯ ХАРАКТЕРИСТИКА: поскольку материал инертен, неизменен и безвреден, он может вступать в прямой контакт с пищевыми продуктами, при этом соблюдаются установленные стандарты здоровья и безопасности.

- АДАПТАЦИОННОСТЬ: легко адаптируется к любому продукту или любому дизайну.

- EPS на 100% перерабатывается

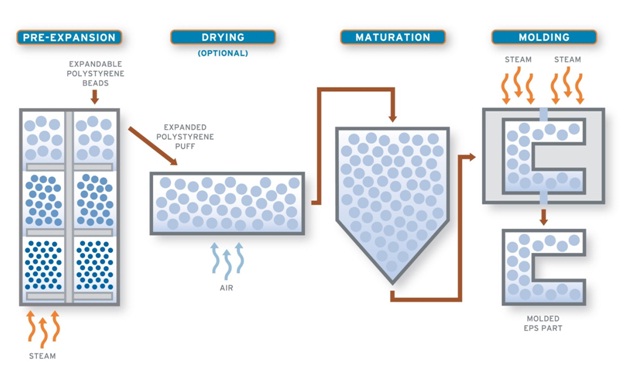

Процесс производства пенополистирола (EPS)

На приведенных выше блок-схемах показан процесс производства пенополистирола (EPS) из шариков пенополистирола.На рисунке 1 можно увидеть четыре стадии. Сначала шарики подают в вертикальный резервуар, содержащий мешалку и регулируемый ввод пара. На этом этапе определяется конечная плотность материала.

Регулировка плотности осуществляется путем контроля времени, в течение которого шарики остаются в расширителе, и / или давления в расширителе. Во-вторых, расширенные шарики хранятся в бункерах под открытым небом в течение нескольких часов в качестве стадии сушки. Во время хранения им дают нагреться до температуры окружающей среды.Этот процесс занимает от трех дней до нескольких часов. Этот процесс называется процессом стабилизации, поскольку происходит конденсация вспенивателя и окружающего водяного пара.

В дальнейшем бусины разливаются в формы разного размера, в зависимости от производителя. Пар впрыскивается из стенок формы через крошечные продольные щели, в которых происходит плавление. Основной продукт из пенополистирола — белый, хотя его можно раскрасить иным способом.

Что такое огнестойкий класс STYRO A?

Быть единственным производителем / поставщиком огнестойкого пенополистирола КЛАССА А в Объединенных Арабских Эмиратах — большое достижение.Наш превосходный пенополистирол был протестирован в соответствии с международными стандартами (ASTM E84) в соответствии со Стандартным методом испытаний характеристик горения поверхности строительных материалов, и результаты показывают, что мы действительно инвестировали в понимание потребностей наших клиентов и работу с ними для обеспечения высокого качества. решения.При нагревании пенополистирол размягчается и примерно при 150 ° C начинает сжиматься. Это продолжается до тех пор, пока он не уменьшится до своей первоначальной плотности перед расширением. Продолжительное нагревание превратит его в жидкость, а затем образуется горючий газ с температурой выше 200 ° C.Этот газ может воспламениться при температуре от 360 ° C до 380 ° C и самовоспламеняется при температуре около 500 ° C. При горении выделяет 40-45 МВт / кг тепла. Температуры такой величины обычно возникают только при хорошо развитых пожарах. Как и многие другие строительные и упаковочные материалы, пенополистирол следует считать горючим. Его огнестойкость зависит от типа материала и условий его применения. Важно различать два широко используемых сорта EPS. Весь пенополистирол, используемый в строительных и декоративных изделиях, содержит огнезащитные составы, соответствующие стандарту AS 1366, часть 3 — 1992.Антипирен снижает воспламеняемость и распространение пламени на поверхности изделий из пенополистирола до такой степени, что он классифицируется как «антипирен» в соответствии с ASTM E84. При воспламенении пламенем EPS гаснет, как только исчезает пламя зажигания. Воспламеняемость строительных изделий из пенополистирола снижается с помощью поверхностных покрытий, таких как штукатурка, и металлических покрытий, таких как сэндвич-панели. Не огнестойкий пенополистирол, обычно используемый в упаковке, поддерживает горение, и возникающий в результате огонь распространяется со скоростью около 3 см в минуту по поверхности.Это сопоставимо с другими горючими твердыми материалами. EPS не загорается самопроизвольно, и небольшие источники возгорания не воспламенит его.

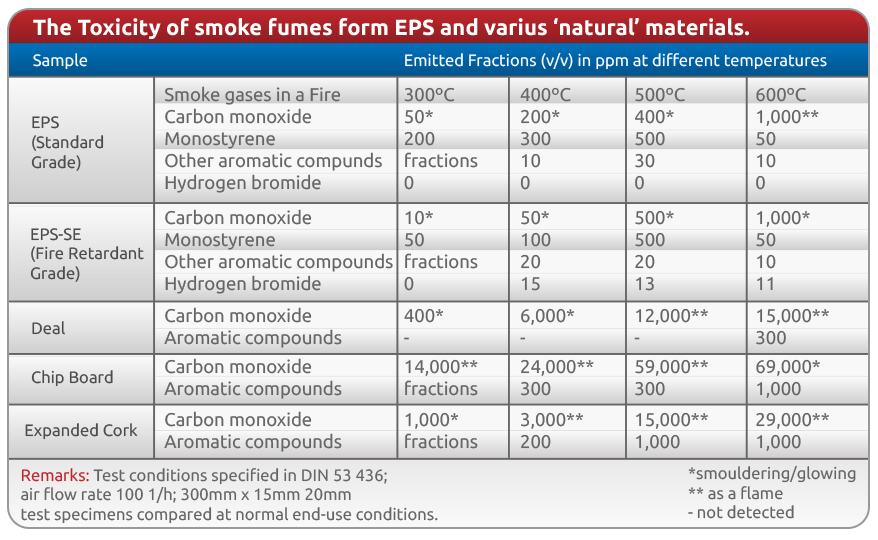

ВЫБРОСЫ ДЫМА И ОПАСНЫХ ГАЗОВ

Сжигание пенополистирола менее вредно, чем сжигание древесины и многих других широко используемых строительных материалов. Газы, выделяемые при сгорании, представляют собой преимущественно двуокись углерода и окись углерода. Испытания, проведенные в соответствии с ASTM E84, показывают, что уровни опасных газов значительно ниже, чем при сжигании древесины.

«STYRO» полностью привержена переработке пенополистирола (EPS), производственных отходов и переработке EPS в другие продукты. Наши перерабатывающие предприятия обслуживают конечных пользователей EPS, строительные площадки и других производителей XPS. Плавленые изделия из пенополистирола химически нейтральны. Их можно без проблем утилизировать. EPS не реагирует с грунтовыми водами и не выделяет газы при сбросе на землю. Благодаря своей легкой ячеистой структуре он способствует аэрации санитарных свалок и полностью сгорает в мусоросжигательных установках.

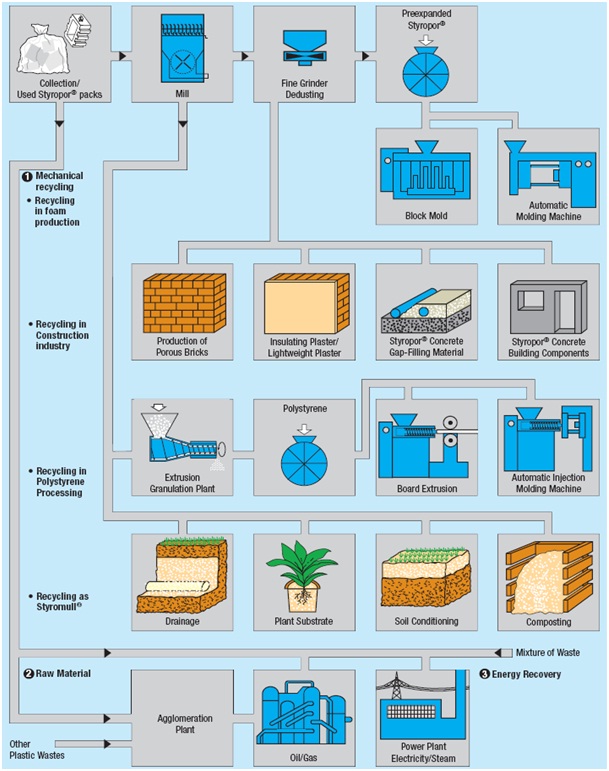

Самые известные СХЕМЫ УТИЛИЗАЦИИ / УТИЛИЗАЦИИ EPS

- Путем плавления

- Путем гранулирования — переработка и переработка

- С использованием переточенных бусинок — для улучшения почвы;

- Re шлифовка шариков — используется для ВОССТАНОВЛЕНИЯ ЭНЕРГИИ

- Заливка (УТИЛИЗАЦИЯ)

Перерабатывая все отходы производства пенополистирола, практически все отходы пенополистирола, образующиеся на предприятии «STYRO», используются для производства побочных продуктов пенополистирола, таких как куски и гранулы, которые являются сырьем для производства XPS.

Рециклинг и переработка путем гранулирования

Наши грануляторы превращают обрезки пенополистирола в дробленые шарики, в которые добавляется от 1 до 5% первичного сырья в зависимости от качества конечной продукции.Заточка бусинок для улучшения почвы

«STYRO» EPS сыпучие или переработанные гранулы также можно использовать для улучшения почвы для свободного дренажа и улучшения аэрации почвы. Его можно использовать для горшечных культур и плантаций или просто вокруг грядок. Первичные или переработанные шарики идеально подходят для различных сельскохозяйственных целей, поскольку они на 95% состоят из воздуха, поэтому они чрезвычайно безопасны и, прежде всего, нетоксичны.Он предлагает экологические преимущества и обладает многими полезными свойствами, такими как легкость, теплоизоляция. Рыхлые шарики «Стиро» УЛУЧШАЮТ ОБЩУЮ ПОРИСТОСТЬ И УДЕРЖИВАНИЕ ВЛАЖНОСТИ почвы, что способствует росту корней (росту растений).

Повторно измельченные шарики, используемые в качестве топлива для рекуперации энергии (применимо только для измельчения пенополистирола, не являющегося FRADE)

Теплотворная способность EPS NON FR GRADE на килограмм составляет 40 МДж / кг при стандартной плотности использования 15-20 кг / м3. Тепловая энергия, генерируемая в процессе сжигания EPS, может использоваться для выработки электроэнергии.

EPS, использующийся на свалках, дает преимущества. Отходы пенополистирола инертны и нетоксичны, поэтому полигон становится более стабильным. EPS аэрирует почву, стимулируя рост растений или мелиорированные участки. EPS не разлагается и не выделяет никаких веществ в грунтовые воды.

Продукты

ПродуктыEPS имеют универсальное применение благодаря своей уникальной природе и физическим свойствам. Его можно использовать в качестве ИЗОЛЯЦИИ, СТРОИТЕЛЬНОГО ЗАПОЛНЕНИЯ, ДЕКОРАЦИИ, а также для различных упаковок и упаковок.

Хранение продуктов из пенополистирола обеспечивает наличие соответствующего противопожарного оборудования и достаточное количество пожарных выходов, которые всегда должны быть свободны. В случае пожара вызовите пожарную бригаду, немедленно сообщив, что речь идет о EPS [пенополистироле]. Небольшой пожар можно легко потушить на ранних стадиях, если его быстро ликвидировать с помощью воды, CO2, сухого порошка или огнетушителя BCF, при условии, что человек, занимающийся пожаром на ранних стадиях, не подвергается чрезмерному риску.

Огнезащитный материал содержит равномерно распределенный антипирен.. Однако такой материал нельзя рассматривать как негорючий, и необходимо соблюдать соответствующие меры предосторожности. Хранение Храните продукт вдали от огня, высоких температур, электрического оборудования и легковоспламеняющихся материалов, таких как краска или аналогичные материалы,

Все продукты STYRO EPS можно окрашивать красками на водной основе, однако масляные краски можно наносить со специальным защитным покрытием. (Дополнительную информацию см. На странице CPA для специальных покрытий.)

ПродуктыSTYRO EPS нельзя подвергать воздействию прямого солнечного света, чтобы избежать разложения под воздействием ультрафиолета (УФ).При длительном воздействии прямых солнечных лучей на пенополистироле образуется желтоватая порошковая пленка. Ультрафиолет (УФ) оказывает воздействие на поверхность пенополистирола, которого можно избежать, накрыв его непрозрачной пленкой во время длительного хранения на открытом воздухе. Или хранение в затененном месте. Вся продукция STYRO EPS должна храниться в хорошо вентилируемых и затененных складских помещениях, вдали от источников сильного ветра, наводнения и огня.

ЯщикиSTYRO EPS изготовлены из горючих материалов FOOD grade EPS RM.Все зоны, где используется или хранится продукт, должны быть очень строго обозначены как «Запрещенные для курения» и свободные от других потенциальных опасностей возгорания.

Огнестойкие продукты EPS следует использовать для упаковки ПИЩЕВЫХ продуктов, чтобы избежать загрязнения пищевых продуктов. STYRO использует пищевой EPS RM для упаковки.

ПродуктыSTYRO EPS обладают очень хорошей устойчивостью к нескольким химическим веществам. Тем не менее, он имеет нулевую устойчивость к растворителям и смолам на нефтяной основе. Пожалуйста. см. таблицу ниже для получения дополнительной информации.

Гидропонические растения с использованием листов полистирола

Экологичность, безопасность пищевых продуктов, надежность, качество

Практически любое растение можно выращивать в гидропонной системе. При разработке гидропонного сада с учетом растения учитываются определенные характеристики, такие как размер растения, пространство, необходимое для роста, размер корневой системы и проектирование эффективного, безотказного сада. Как описано на этой странице, салат, клубника и помидоры особенно подходят для выращивания на гидропонике, хотя для каждого из них есть свои требования.Эти и другие растения можно выращивать в промышленных масштабах или в домашнем саду с помощью гидропоники

.Для выращивания растений в жидком минеральном растворе, а не в почве, питательные вещества, обычно поступающие из почвы, поступают из общедоступного состава, который смешивается с водой. В водной культуре огромный лист полистирола можно плавать в питательном растворе с отверстиями, вырезанными для каждого растения, и воздушным камнем в питательном растворе, используемом для аэрации воды. По мере того как растения расходуют питательные вещества и воду, они остаются в контакте с питательным раствором, поскольку лист полистирола просто плавает.Очень эффективен, прост в установке и обслуживании.

Гидропонная клубника — пример

Клубника с гидропонной точки зрения очень похожа на салат в том, что касается их пригодности для определенных типов гидропонных садов. У них также небольшая корневая система, и они особенно подходят для выращивания с использованием полистирола. Как видно из рисунка, растения можно выращивать в трубах из ПВХ с очень высокой плотностью. Единственное, что нужно учитывать, это то, что клубника будет передаваться вниз, поэтому необходимо оставлять пространство между каждым рядом, чтобы это происходило свободно.Водную культуру также можно использовать для выращивания клубники на гидропонике, когда клубника будет удобно лежать на листе полистирола.

.

.Кирпичей из ячеистого бетона с заполнителем из переработанного пенополистирола

Кирпич из ячеистого бетона был получен путем использования легкого раствора с заполнителем из переработанного пенополистирола вместо песчаных материалов. После определения свойств блока (впитывание, прочность на сжатие и растягивающие напряжения) было обнаружено, что этот кирпич соответствует требованиям стандартов кладки, используемых в Мексике. Полученный материал легче товарного, что позволяет быстро его обрабатывать, контролировать качество и транспортировать.Он менее проницаем, что помогает предотвратить образование влаги, сохраняя свою прочность за счет большей адгезии, чем у сухого полистирола. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта. Кроме того, он экономичен, поскольку в нем используется материал, пригодный для вторичной переработки, и он обладает свойствами, предотвращающими порчу, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить лучшие свойства кирпича.

1.Введение

Легкий строительный раствор может быть получен разными способами и в основном зависит от воздушного фактора, то есть уменьшение плотности материала заключается во включении воздуха в его структуру, что может быть сделано путем замены крупного заполнителя (песка) на воздух. Таким образом, включение воздуха в структуру материала способствует образованию пузырьков (пустого пространства) внутри бетона или раствора. Поэтому при высыхании из воздушных отверстий образуется легкий материал. Этот тип бетона известен как Ячеистый бетон .Было предложено определять легкий бетон как бетон, сделанный с легким заполнителем или без заполнителя, который позволяет получить вес меньше, чем у обычного бетона 2400 кг / м 3 [1].

Что касается использования полистирола в бетонах, в литературе упоминается использование шариков из пенополистирола (EP) в качестве легкого заполнителя как в бетонах, так и в растворах, содержащих кремнезем в качестве дополнительного вяжущего материала. Было обнаружено, что полученные в результате бетоны имеют плотность от 1500 до 2000 мкм / м 3 , с соответствующей прочностью от 10 до 21 МПа [2].Другое исследование охватывает использование шариков из пенополистирола (EPS) и невспененного полистирола (UEPS) в качестве легкого заполнителя в бетонах, которые содержат летучую золу в качестве дополнительного вяжущего материала. Легкий бетон с широким диапазоном плотности бетона (1000–1900 кг / м 3 ) исследовался в основном на прочность на сжатие, прочность на разрыв, перенос влаги и поглощение. Результаты показывают, что при сопоставимых размерах заполнителя и плотности бетона бетон с заполнителем UEPS показал на 70% большую прочность на сжатие, чем заполнитель EPS [3].

Мелкодисперсный микрокремнезем значительно улучшил сцепление между EP-валиками и цементной пастой и увеличил прочность на сжатие EP-бетона. Исследование показало, что пенополистирол-бетон с плотностью 800–1800 мкм / м 3 и прочностью на сжатие 10–25 МПа может быть получен путем частичной замены крупного и мелкого заполнителя валиками из пенополистирола. Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании [4].

Другое исследование показывает сравнение механических свойств EP-бетонов, содержащих летучую золу, с литературными результатами для бетонов, содержащих только обычный портландцемент в качестве вяжущего [5].Исследование предлагает разработку класса бетона с заполнителем из полистирола структурного качества с широким диапазоном плотности бетона от 1400 до 2100 кг / м 3 путем частичной замены крупного заполнителя на заполнитель полистирола в контрольном бетоне [6].

Латекс бутадиен-стирольного каучука в качестве полимерной добавки применялся в легком пенополистироле (EP) бетоне. Было исследовано влияние условий твердения и соотношения полимер-цемент на прочность на сжатие и изгиб полимер-модифицированных EP-бетонов [7].Затвердевший бетон, содержащий гранулы из химически обработанного пенополистирола, показал, что на прочность, жесткость и химическую стойкость бетона из полистирольного заполнителя постоянной плотности влияет соотношение воды и цемента [8].

В первой части этого исследования, основанного на определении и характеристиках легкого бетона, был проведен поиск рециклируемого материала с низкой плотностью, который можно было бы переработать с использованием дешевого экологически безопасного метода рециркуляции. Этим материалом был пенополистирол (EP).Из этого материала был получен строительный раствор, в котором крупные агрегаты были полностью заменены частицами с низкой плотностью. Таким образом, кирпичи состоят из переработанного пенополистирола в качестве заполнителя и коммерческого портландцемента в качестве связующего. В отличие от большинства работ, опубликованных в литературе, этот раствор не использует пуццоланы, добавки или дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошую адгезию с гидратированным цементом, а лучшие механические свойства в ячеистом бетоне были получены при соотношении вода / цемент 0.4 и 600 мкг пенополистирола [9].

На втором этапе, в основе этого исследования и с определенной технологией, конкретным технологическим применением раствора из вторичного материала было изготовление ячеистого кирпича. Они должны быть конкурентоспособными по цене, качеству, механическим и физическим свойствам по сравнению с существующими на рынке. Кроме того, в ячеистых кирпичах должны использоваться экологически чистые материалы, пригодные для вторичной переработки.

2. Методы и методы

Действия, перечисленные ниже, позволили изготовить и провести механическую и физическую оценку кирпичей из ячеистого бетона; (i) получение и измельчение EP; (ii) применение водоцементного отношения 0.4; (iii) изготовление ячеистого бетона; (iv) изготовление кирпичей с использованием стальных форм толщиной? См; (v) снятие формы и определение сухого веса кирпичей; (vi) испытания на абсорбцию, сжатие и растяжение; Стандарт ASTM C67-03a включает три испытания [10]; (vii) отчет о результатах; (viii) сравнение результатов с заявленными значениями некоторых коммерческих кирпичей в Мексике. Прочность на сжатие легкого бетона из пенополистирола (EPS) значительно увеличивается с уменьшением размера валика ЭПС [11, 12].Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и приходит к выводу, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размер частиц зависел от устойчивого и дешевого процесса измельчения. Фактически, достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщалось как о большей прочности на сжатие [12].

В первую очередь был проведен поиск отходов ЭП.Эти остатки EP были от предметов, полученных в основном от упаковки компьютеров. После того, как материал был собран, его измельчали с водой в кухонном блендере, потому что без воды измельчение было невозможным. Полученный размер частиц составил 2–4 мкм. Затем избыток воды удаляли, и ЭП сушили в естественной среде, без использования печей.

В соответствии с предыдущими исследованиями, ячеистый бетон был получен путем смешивания 600 мкг полистирола и водоцементного отношения 0,4. В качестве цемента использовался CPC (композитный портландцемент).

Следует отметить, что одним из важных факторов, повлиявших на это исследование, была высокая влажность окружающей среды в месте, где проводилось это исследование (Росарио, Аргентина). Этот факт привел к получению жидкого композита, который позволил легко заполнять стальные формы.

Были испытаны два типа образцов, помеченных буквами A и B, с размерами? Мм. Тип А имел водоцементное соотношение 0,4, вес 0,600 кг EP в полувлажном состоянии и возраст 28 дней.Тип B имел такое же водоцементное соотношение, но вес полусухого EP составлял 0,520 кг. Возраст тестирования B составлял всего 14 дней из-за окончания проекта.

Из-за влажности окружающей среды, когда мы сушим влажный полистирол (полученный материал для процесса фрезерования) в течение 7 дней, мы получили вес 600 мкг для кирпичей A и B. Сразу же мы обрабатываем кирпичи A (с 600 мкг) на первом этапе проекта. Затем, когда через 28 дней был использован оставшийся полистирол, мы заметили, что вес уменьшился.Поэтому оставшийся материал был разделен и использован в пяти кирпичах B. Итак, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи A были изготовлены из «полувлажного» полистирола, а кирпичи B — из «полусухого» полистирола. Мы не получили полностью сухой вес EP из-за условий локальной влажности окружающей среды.

Уровни влажности окружающей среды для «полувлажного» и «полусухого» полистирола были одинаковыми; разница заключалась во времени экспозиции в этих условиях. Влажность окружающей среды в месте проведения эксперимента составляла 62–95% [14] (Росарио, Аргентина; август 2012 г.).Полистирол, названный «полувлажным», выдерживался 7 дней в этой среде и 28 дней в «полусухой».

Через 27 дней для кирпича A и 13 дней для кирпича B кирпичи прошли испытание на абсорбцию (для этого экспериментального испытания требуется 24 ч [10] насыщения кирпичей для его оценки). Таким образом, результаты испытаний на абсорбцию были получены через 28 дней для кирпичей A и через 14 дней для кирпичей B с испытаниями на сжатие и растяжение.

Теоретически, при хранении во влажной среде около 90% прочности набирается за первые 28 дней.Основным критерием оценки прочности бетона на сжатие является прочность бетона на 28-е сутки. Бетонный образец испытывается через 28 дней, и результат этого испытания считается критерием качества и жесткости этого бетона [15].

3. Результаты и обсуждение

Статистическая оценка процента абсорбции A и B показана в таблице 1. Для измерения абсорбционной способности стандарт ASTM C67-03a определяет, что материал выдерживают в воде в течение 24 часов. [10].Процент абсорбции определялся по (1) [10]. Масса кирпича в сухом и насыщенном состоянии (и соответственно) до и после его насыщения составляла соответственно: Из таблицы 1 видно, что кирпич B (полусухой EP) имеет меньшую абсорбцию, чем кирпич A (полувлажный EP). Хотя время исследования кирпича Б составляет половину времени А, тенденция к увеличению поглощения очень небольшая. Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпича, поглощение которой больше из-за типа используемого заполнителя, такого как песок.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Статистические результаты сжатия Испытания [10] для обоих типов образцов площадью? мм приведены в таблице 1. Следует напомнить, что кирпичам А было 28 дней, а кирпичам Б — 14 дней. Из-за вышеизложенного различия в силе были оправданы.Также можно заметить, что тенденция к увеличению прочности продолжается в образцах B, и она превысит значение, достигаемое образцами типа A, из-за большей адгезии (меньшего поглощения), создаваемой полусухим EP.

Прочность на разрыв или модуль разрыва [10] рассчитывалась как где — предел прочности на разрыв или модуль разрыва (МПа), приложенная максимальная нагрузка (кг), — расстояние между опорами (см) (рассчитывается как длина образца минус 2 дюйма, поскольку опоры находятся на расстоянии 1 дюйма от каждого конца) , — горизонтальное расстояние от точки приложения нагрузки до места возникновения трещины (см), и — ширина и толщина образца соответственно (см).

Статистические результаты испытания на растяжение образцов типов A и B показаны в таблице 1. Они были определены из (2).

Из таблицы 1 среднее значение прочности на разрыв для образцов А и В составляет 2,195 и 1,632 МПа, соответственно. Образец типа B показал частичную прочность на разрыв по сравнению с той, которая может развиться за 28 дней.

Предполагается, что традиционные бетонные кирпичи с крупными заполнителями и кирпичи из обожженной глины имеют очень низкие значения прочности на разрыв, примерно 0.В среднем 8? МПа [13]. Таким образом, EP придает кирпичу свойства изгиба, которые способствуют устойчивости стен, особенно когда он имеет восходящие и нисходящие движения, вызванные, среди прочего, проблемными почвами, такими как расширяющиеся и разрушающиеся почвы, изменения уровня грунтовых вод и землетрясения. Следовательно, этот материал уменьшает появление трещин в стене. Этот аспект не учитывался при производстве традиционных кирпичей.

Бетон вряд ли можно считать однородным, потому что свойства его составляющих разные, и он в некоторой степени анизотропен.Тем не менее, подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно проходят по границам раздела самых крупных частиц заполнителя и прорезают цементную пасту, а иногда и сами частицы заполнителя [16].

Как и в бетоне, пути разрушения обычно проходят по границам раздела частиц заполнителя полистирола и прорезают цементную пасту и сами частицы заполнителя. При сжатии трещины примерно параллельны приложенной нагрузке, но некоторые трещины образуются под углом к приложенной нагрузке (рис. 1).Параллельные трещины вызваны локализованным растягивающим напряжением в направлении, перпендикулярном сжимающей нагрузке; наклонные трещины возникают из-за обрушения, вызванного развитием плоскостей сдвига. Следует отметить, что характер разрушения при испытании на сжатие относится только к прямым напряжениям [16].

При испытании на изгиб максимальное растягивающее напряжение достигается в нижнем волокне испытательной балки, поэтому трещины вертикальные и находятся рядом с точкой приложения нагрузки (рис. 2).В испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Фактически, концентрация напряжения в вершине трещины является трехмерной, но наибольшая слабость возникает, когда трещина ориентирована перпендикулярно направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределительное напряжение) энергии, выделяемой в начале распространения трещины, достаточно для продолжения этого распространения, потому что по мере расширения трещины максимальное напряжение увеличивается, а сопротивление хрупкому разрушению уменьшается.Как следствие, процесс ускоряется. В случае неоднородного напряжения (например, при изгибе) распространение трещины дополнительно блокируется окружающим материалом при более низком напряжении [16].