- Линия для центробежного литья в силиконовые формы Nicem (Италия) Б/У

- 6. Центробежное литье | Материаловед

- Центробежное литье Официальный сайт ОЗЦЛ

- Центробежное литьё на машинах с вертикальной осью вращения

- Высокоточное литье нержавеющей стали | Технология.

- Центробежное литье | Приложения | MetalTek

- Centrifugal Casting Machine Company, Inc

- Истинное центробежное литье

- Центробежное литье по выгодной цене — выгодные предложения по центробежному литью от мировых продавцов центробежного литья

- определение centrifugal_casting_ (industrial) и синонимы centrifugal_casting_ (industrial) (английский)

Линия для центробежного литья в силиконовые формы Nicem (Италия) Б/У

Линия для изготовления отливок методом центробежного литья в в силиконовые формы пр-во Nicem S.p.a.

в хорошем состоянии, последние 5 лет не работала.

наличными дешевле на 8%

Линия для производства малогабаритных деталей методом центробежного литья из легкоплавких металлических сплавов (цинк, олово, висмут, эвтектические сплавы и свинец),

полиэфирные, эпоксидные и полиуретановые смолы с производительностью до 300 отливок в час.

Область применения линии:

Производители мебели для изготовление мебельной фурнитуры — ручки, накладки, скобы, прочее.

Литье ювелирных украшений

Производство пряжек для кожаных изделий и обуви

Производство оловянных изделий — игрушечные солдатики, миниатюры и модели автомобилей

Производство сувениров

Религиозные предметы – крестики, ладанки, прочее.

Линия состоит из:

1.Вулканизатор для изготовления форм для литья P 400 MATIC

2. Охлаждающий стол для форм с принудительной циркуляцией воздуха TRA MATIC

Охлаждающий стол для форм с принудительной циркуляцией воздуха TRA MATIC

3.Автоматическая установка центробежного литья на 8 станций TRSE 350/8 F350

Характеристики линии.

Вулканизатор:

Диаметр формы для вулканизации — до 400 мм

Максимальное усилие закрытия — 16 000 кг

Установленная мощность — 5 кВт

Охлаждающий стол:

Емкость — 2 000 м³ / ч

Установленная мощность — 550 Вт

Напряжение трехфазное — 230/400 В

Автоматическая установка центробежного литья:

Количество отливок – до 300 отливок в час.

Диаметр пресс-форм – 350 мм.

Количество станций литья – 8 шт.

Число оборотов центрифугирования — от 0 до 1500 об / мин

Емкость плавильного котла – 350 кг.

Установленная мощность – 20 кВт

Вес машины – 1400 кг.

ЦАМ активно используют в автомобилестроении – из него отливают радиаторные решетки, корпуса карбюраторов и бензонасосов. Детали из ЦАМ можно обнаружить в пищевом оборудовании и кухонной технике – от блендера до холодильника. Пуговицы, кнопки и застежки-молнии – все это тоже ЦАМ. А также элементы часов, детали велосипедного тормоза, затворы стрелкового оружия, рыболовные кату

Пуговицы, кнопки и застежки-молнии – все это тоже ЦАМ. А также элементы часов, детали велосипедного тормоза, затворы стрелкового оружия, рыболовные кату

6. Центробежное литье | Материаловед

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок – от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 ºC.

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью (рис. 6.1) вращения изложницу  Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 6.2) металл из ковша 4 заливают во вращающуюся форму

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 5 извлекается.

Отливки, полученные на машине с вертикальной осью вращения, имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

Недостатки центробежного литья: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества центробежного литья: получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

На рис. 6.3 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

Для центробежного литья применяются машины с горизонтальной (рис. 6.1) и вертикальной (рис.6.2) осями вращения.

Рис. 6.1. Машина для центробежного литья с горизонтальной осью вращения

Рис. 6.2. Машина для центорбежного литья с вертикальной осью вращения

Рис. 6.3. Изготовление фасонных отливок центробежным литьем

Изготовление фасонных отливок центробежным литьем: а — металлическая форма; б — песчаная форма; 1 — стояк; 2 — металлическая форма; 8,4,7 — стержни; 5 — нижняя полуформа; 6 — верхняя полуформа

На рис.

Посмотрите учебный фильм «Центробежное литье».

Удачного просмотра!

Центробежное литье Официальный сайт ОЗЦЛ

Центробежное литьё, способ литья в быстро вращающуюся металлическую форму. Расплавленный металл под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя пустотелую отливку (трубку, втулку, кольцо) без стержня. Различают центробежное литье с разными осями вращения; заливаемые формы — песчаные, металлические, по выплавляемым моделям, оболочковые.

Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Она (корка) отделяется от еще расплавленного металла, находящегося в глубине кюветы который, уменьшаясь в объеме, не заполняет целиком всего пространства формы.

Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Она (корка) отделяется от еще расплавленного металла, находящегося в глубине кюветы который, уменьшаясь в объеме, не заполняет целиком всего пространства формы.Литьё — технологический процесс изготовления заготовок (реже — готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием.

Известно множество разновидностей литья:

в песчаные формы (ручная или машинная формовка)

в многократные (цементные, графитовые, асбестовые) формы

в оболочковые формы

по выплавляемым моделям

по замораживаемым ртутным моделям

центробежное литьё

в кокиль

литьё под давлением

по газифицируемым (выжигаемым) моделям

вакуумное литьё

электрошлаковое литьё

литьё с утеплением

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

Центробежное литьё

Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

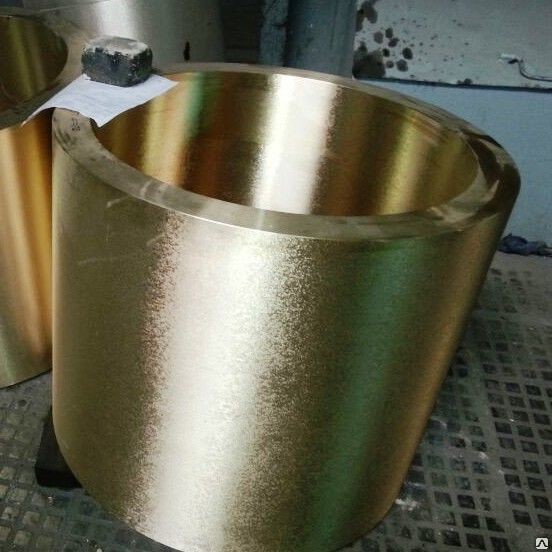

Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Центробежное литьё — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

Высокая износостойкость.

Высокая плотность металла.

Отсутствие раковин.

В продукции центробежного литья отсутствуют неметаллические включения и шлак.

втулки;

венцы червячных колёс;

барабаны для бумагоделательных машин;

роторы электродвигателей.

Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Центробежное литьё на машинах с вертикальной осью вращения

Центробежное литьё — способ производства отливок, при котором заполнение формы расплавом, его затвердевание и кристаллизация происходят под воздействием центробежных сил. При центробежном литье с вертикальной осью вращения получают отливки (тела вращения) большого диаметра, но малой протяженности.

Схема технологического процесса представлена на рис. 1. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

1. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

В данной заметке мы не будем рассматривать математический аппарат, отображающий действие сил на кристаллизующийся расплав и лишь ограничимся общими выводами. Те, кого интересуют эти вопросы, могут получить исчерпывающую информацию прочитав книгу «Технология литейного производства. Специальные виды литья«, Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин, М. «Машиностроение», 1983 г.

Рис. 1: Схема получения отливки при вертикальном вращении изложницы

Особенностью формирования отливки при центробежном способе литья является то, что заполнение изложницы металлом и затвердевание отливки происходят под воздействием центробежных сил, превосходящих силы гравитации. Если твёрдая или жидкая частица, погружённая в расплав, имеет плотность отличную от расплава, то она движется в направлении стенки изложницы (при плотности более плотности расплава), в обратном случае (при плотности частицы менее плотности расплава) она движется в направлении оси вращения и всплывает на свободную поверхность металла. Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру. Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру. Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

В ряде случаев при центробежном литье режим одностороннего направленного затвердевания отливки может нарушаться:

- При изготовлении сравнительно толстостенных полых тел вращения.

- Когда сплав затвердевает с расширением (к примеру серый чугун).

- Когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся металл.

- При изготовлении центробежного литья большого диаметра с вертикальной осью вращения, когда наблюдается высокая скорость конвекции газов внутри застывающей втулки.

В указанных случаях продвижение фронта кристаллизации от наружной поверхности замедляется, а потери тепла со свободной поверхности остаются значительными. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. Два, движущихся на встречу друг другу фронта кристаллизации смыкаются в центре отливки. К концу затвердевания, в следствии недостатка питания, внутри стенки отливки образуются усадочные поры.

Мероприятия по устранению дефекта сводятся к уменьшению потерь теплоты со свободной поверхности и предотвращению на ней преждевременной кристаллизации металла. Наиболее действенной из таких мер служит покрытие внутренней поверхности залитого в форму металла слоем жидкого шлака. Шлак устраняет контакт свободной поверхности с циркулирующим в полости воздухом и, обладая малой теплопроводностью, сам служит надёжным теплоизолятором. При эффективной теплоизоляции изнутри, отливка затвердевает нормально, с односторонним движением фронта кристаллизации. Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Для массового производства центробежного литья из чугуна разработана другая технология, основанная на применении экзотермических смесей. Смесь гранулируют и с помощью специального устройства засыпают на струю чугуна, заливаемого в изложницу. При этом смесь возгорается и образует флюс, достигающий температуры 1400° С. Далее процесс рафинирования протекает, как с жидким шлаком. Состав экзотермической смеси: 12% алюминиевого порошка; 8% силикокальция; 20% немагнитной фракции стального порошка; 14% селитры натриевой; 20% силикат-глыбы; 26% плавикового шпата. Температура воспламенения смеси 4500C. Оптимальное количество экзотермической смеси 1,5% от массы рафинируемого чугуна.

Для иллюстрации процесса предлагаю посмотреть фильм о изготовлении венца из оловянной бронзы методом центробежного литья с вертикальной осью вращения и использованием экзотермических смесей:

youtube.com/embed/rTcq39TOEjs?feature=oembed&wmode=opaque» frameborder=»0″ gesture=»media» allowfullscreen=»»/>

Высокоточное литье нержавеющей стали | Технология.

На данный момент в мире нет такой отрасли промышленности, где бы не использовались детали, изготовленные методом высокоточного литья из нержавеющей стали. Основы технологии высокоточного литья с использованием восковых моделей были известны давно и применялись мастерами древнего Вавилона еще 4 тыс. лет назад. В России литье из нержавеющих сталей (по выплавляемым моделям) получило широкое применение в 1940-х годах для изготовления лопаток авиационных двигателей. Однако, возникают новые требования и современные технологии литья становятся уникальными. В настоящее время российские и мировые производители держат свои технологии литья из нержавеющей стали в режиме ноу-хау.

Современный технологический процесс «Высокоточное литье» из нержавеющей стали начинается с передачи и анализа чертежа или 3D-модели будущей детали. 3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

3D-модель, созданная современными специализированными CAD системами позволяет значительно оптимизировать конструкцию детали на начальном этапе (по сравнению с традиционным подходом инженеров-разработчиков). Например, это эффективно для уменьшения массы детали, а также оценки возможных рисков получения дефектов. На основе результатов анализа чертежей/3D-модели формируются рекомендации по изменению детали, позволяющие снизить технологический брак в процессе производства до минимума (радиус кривизны, толщина стенок и т.п.).

На следующем этапе проектируется и изготавливается базовая пресс-форма, которая формирует восковые модели будущей детали. Пресс-форма является технически сложным, ответственным устройством, требует высокоточного современного оборудования для механической обработки либо современных 3D-принтеров и гальванического производства. Качество будущей детали, изготовленной методом литья из нержавеющей стали, зависит от качества изготовления пресс-формы и учета коэффициентов температурного расширения материалов. Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

Ресурс пресс-формы составляет от 10 000 до 50 000 моделей, после чего пресс-форма не используется, так как сохранение геометрических размеров восковой формы не гарантируется.

Перед подачей в пресс-форму восковая смесь подготавливается: воск нагревается и плавится в специальной машине до жидкого состояния и смешивается со смесью уже бывшей в употреблении от предыдущих/других восковых деталей. Нагретый гомогенизированный восковой состав перекачивается в бак-отстойник для фильтрации от механических примесей. Готовой восковой смесью наполняют пресс-формы, формируя выплавляемую модель. Пресс-формы, заполненные восковой смесью, остывают постепенно. После затвердевания восковой смеси, она вынимается из пресс-формы и проводится первый контроль геометрических размеров формы и очистка. Очистка проводится по конвейерному типу, погружением восковых моделей в моющую смесь. После этого модели обдуваются воздушным потоком для устранения влаги.

Первичный контроль качества проводится вручную. Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Специалист осматривает восковою модель на наличие повреждений и убирает лишний материал. Готовые восковые модели оставляют в специализированном помещении для окончательной просушки до момента использования. Часто восковые модели изготавливаются непосредственно перед исполнением заказа в требуемом количестве, чтобы не создавать дополнительные складские площади/запасы.

Подготовленная восковая модель детали в несколько циклов покрывается специальными огнеупорными смесями, начиная от мелкой керамической/песчаной суспензии и заканчивая циркониевым песком, которые, затвердев, образуют керамическую форму. По окончанию формирования керамической формы ее нагревают: восковую модель выплавляют при помощи паровой печи. Расплавленный воск вытекает, его в дальнейшем используют при рециркуляции воска. Остается готовая для литья из нержавеющей стали керамическая форма — кокиль.

Перед отливкой изделия керамические формы нагревают до соответствующей температуры. Это позволяет формам не раскалываться при соприкосновении с расплавленным металлом при заливке. После заливки металл затвердевает.

После заливки металл затвердевает.

При помощи специальной машины вибрационно-ударного действия удаляется керамическая форма. Ненужные литники отпиливаются/ удаляются. Места выходов литников тщательно шлифуются. При необходимости проводится термическая обработка. Детали доводятся до соответствующих требований Заказчика.

Результатом серии таких сложных технологических процедур является высококачественная деталь, соответствующая современным требованиям, предъявляемым к сборочным единицам. В первую очередь, это относится к повторяемости свойств и размеров деталей.

Глобальная инжиниринговая компания с 2009 года предлагает заказчикам оперативное проведение полного цикла изготовления деталей из нержавеющей стали методом высокоточного литья. Полный цикл (от первоначального согласования чертежей для инжиниринга под литьевую технологию до получения первых готовых деталей) составляет менее 90 дней. Подробности по телефону: +7 (351) 210-11-72/ 71.

Видео описание технологии литья по выплавляемым моделям доступно тут.

Ознакомиться с образцами и нашим предложением можно в разделе высокоточного литья.

Центробежное литье | Приложения | MetalTek

Центробежное литье — это процесс, который позволяет получать отливки с очень высокой прочностью материала и, следовательно, является предпочтительной технологией для приложений. Эти применения могут включать корпуса компрессоров реактивных двигателей, трубы нефтехимических печей, многие изделия военного назначения и другие высоконадежные приложения.

В процессе центробежного литья расплавленный жидкий металл заливается в фильеру. В процессе литья металла матрица может вращаться либо по вертикальной, либо по горизонтальной оси в зависимости от конфигурации желаемой детали.

Кольцевые и цилиндрические формы отливаются вертикально; трубчатые формы изготавливаются горизонтальным центробежным способом. Любой процесс может быть использован для производства нескольких деталей из одной отливки. Наружные конструкции и формы могут быть отлиты на месте, чтобы значительно сократить последующую обработку, включая механическую обработку или изготовление.

Любой процесс может быть использован для производства нескольких деталей из одной отливки. Наружные конструкции и формы могут быть отлиты на месте, чтобы значительно сократить последующую обработку, включая механическую обработку или изготовление.

Из-за высокой центробежной силы, приложенной к расплавленному металлу в фильере, менее плотный материал, включая примеси, «всплывает» до внутреннего диаметра.где он впоследствии удаляется механической обработкой. Затвердевание регулируется направленно под давлением от наружного диаметра. к внутреннему диаметру, избегая любой усадки средней стенки. Это оставит бездефектную структуру без полостей и газовых карманов.

Посмотрите видео ниже, чтобы узнать больше.

Центробежное литье — когда его использовать:

Симметричные детали, которые могут вращаться вокруг оси

Отливка в песчаные формы (статическое литье) Неадекватные свойства материала

Усадка по средней линии является проблемой при использовании других процессов литья

Limited I.

D. характеристики

D. характеристикиКрупные детали, до 135000 фунтов / 61 350 кг или более

Формовка сетки: некоторые затраты на инструмент часто оправданы, когда требуется значительная чистовая обработка

Центробежное литье в MetalTek производится Wisconsin Centrifugal, Sandusky International и Sandusky Limited.

Centrifugal Casting Machine Company, Inc

Почему центробежное литье?

- Неполный перечень производимой конечной продукции: гильзы цилиндров, трубы из легированной стали, подшипники из баббита, трубы из высокопрочного чугуна, грунтовые трубы, стальные валки, тормозные барабаны, отливки из цветных металлов.(Динамический)

- Литейное производство с полным спектром услуг, технологиями и исследованиями. Металлург CCMCO — мировой эксперт в области центробежного литья. (Динамический)

Просмотр видео

Благодарим вас, , за ваш интерес к продукции и услугам компании The Centrifugal Casting Machine CO. , Старейшего и крупнейшего в мире эксклюзивного производителя горизонтальных и вертикальных центробежных литейных машин.

, Старейшего и крупнейшего в мире эксклюзивного производителя горизонтальных и вертикальных центробежных литейных машин.

Centrifugal Casting Machine CO., Inc., широко известная как CCMCO, расположена в Талсе, Оклахома.CCMCO поставила оборудование для горизонтального и вертикального центробежного литья клиентам в более чем 65 странах мира.

Машины центробежного литьятакже известны как прядильные машины, прядильные машины или машины для прядения металла. CCMCO производит широкий спектр центробежных литейных машин, подходящих для самых разных применений литья.

Обширная линейка машин CCMCO создана для решения самых требовательных задач клиентов. Наше оборудование варьируется от простого оборудования с ручным управлением до полностью автоматизированных систем, использующих программируемые логические контроллеры и робототехнику.Мы можем предоставить варианты управления технологическим процессом, которые позволяют точно и с повторяемостью контролировать параметры литья для экспериментальных целей или для высококачественного производства отливок. Тип машины и требуемый уровень автоматизации будут зависеть от ваших конкретных требований.

Тип машины и требуемый уровень автоматизации будут зависеть от ваших конкретных требований.

Вместе с продажей наших машин мы предоставляем полную техническую информацию, необходимую для фундамента машины, установки, работы, скорости, промывки, скорости заливки и т. Д., Включая полное руководство по центробежному литью .Мы также предоставляем копию нашего руководства по проектированию пресс-форм , которое позволит вам проектировать пресс-формы для работы на станках.

| Производство ЛИТЬЕ МЕТАЛЛА ПРОЦЕССЫ Принципы литья металлов Литье металла Операция по литью металла Влияние газов на металлическую отливку Дизайн литья металла Расходные формы для литья под давлением Литье в песчаные формы Литье гипсовых форм Керамическое литье Литье в пресс-форму Вакуумное литье или V-образный процесс Литье из пенополистирола Литье по выплавляемым моделям Постоянное литье формы Основное литье постоянной формы Слякоть литья Литье под давлением Литье в постоянную вакуумную форму Литье под давлением Горячее литье под давлением Холодное литье под давлением Полукентробежное литье Центрифужное литье Литье слитков Непрерывное литье ПРОИЗВОДСТВО ПРОЦЕССЫ Обработки металлов давлением Металлопрокат Металлическая ковка Металл Экструзия Рисунок Металла Листовой металл Порошковые процессы | Процесс производства центробежного литья представляет собой

техника литья металла, которая использует силы, создаваемые центростремительным ускорением, для

распределить расплавленный материал по форме. Процесс Необходим при изготовлении литой детали методом центробежного литья металла.

процесс, используя некоторые механические средства, чтобы вращать форму. Когда этот процесс

используется для промышленного производства, это достигается за счет использования роликов. Форма

вращается вокруг своей оси с заданной скоростью. Формы для более мелких деталей могут быть

вращается вокруг вертикальной оси.

Расплавленный материал для литой детали подается в кристаллизатор из внешнего источник, обычно через какой-нибудь носик. Жидкий металл стекает в форму. Попав внутрь полости, центростремительные силы от прядильной формы заставляют расплавленный материал к внешней стене.Расплавленный материал для отливки можно заливать в прядение формы или вращение формы может начаться после заливки.

Металлическая отливка будет затвердевать, поскольку форма продолжает вращаться.

Видно, что этот процесс литья очень хорошо подходит для изготовления полые цилиндрические трубы.Силы, используемые в этой технике, гарантируют хорошее сцепление литейный материал на поверхность формы. Толщина литой детали может быть определяется количеством залитого материала. Наружную поверхность не нужно круглый. Можно отливать многоугольные геометрии, например квадраты и другие формы. Однако из-за характер процесса, внутренняя поверхность детали, изготовленной методом истинного центробежного литья всегда должен быть круглым. Во время фазы заливки и затвердевания истинного центробежного литья,

действующие силы играют большую роль в свойствах отливок, изготовленных этим

процесс.Видно, что силы будут больше в регионах дальше от

центр оси вращения. Большие силы по направлению к ободу заставят области

металлической отливки ближе к внешней поверхности, чтобы иметь более высокую плотность, чем участки, расположенные

ближе к внутренней поверхности.

Большинство примесей в материале имеют более низкую плотность, чем сам металл, это заставляет их собираться во внутренних областях металлической отливки, ближе к центру ось вращения.Эти примеси могут быть удалены во время операции литья или они могут быть обработаны позже. Свойства и особенности производства Методом истинного центробежного литья

TOP | ПОЛИТИКА КОНФИДЕНЦИАЛЬНОСТИ |

Центробежное литье по выгодной цене — выгодные предложения по центробежному литью от мировых продавцов центробежного литья

Отличные новости !!! Вы попали в нужное место для центробежного литья. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок и небольших независимых продавцов со скидками, которые предлагают быструю доставку, надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как эта верхняя центробежная отливка в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили центробежное литье на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Подумайте, как вам будут завидовать друзья, когда вы скажете им, что получили центробежное литье на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в центробежном литье и думаете о выборе аналогичного продукта, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести centrifugal casting по самой выгодной цене.

Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести centrifugal casting по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

определение centrifugal_casting_ (industrial) и синонимы centrifugal_casting_ (industrial) (английский)

Из Википедии, бесплатная энциклопедия

Центробежное литье или rotocasting — это метод литья, который обычно используется для литья тонкостенных цилиндров.Отличается высоким качеством достижимых результатов.

Процесс

При центробежном литье постоянная форма непрерывно вращается вокруг своей оси с высокими скоростями (от 300 до 3000 об / мин) по мере разливки расплавленного металла. Расплавленный металл центробежно отбрасывается к внутренней стенке формы, где после охлаждения затвердевает. Отливка обычно представляет собой мелкозернистую отливку с очень мелкозернистым внешним диаметром из-за охлаждения поверхности формы. Загрязнения и включения выбрасываются на поверхность внутреннего диаметра, которую можно обработать механической обработкой.

Расплавленный металл центробежно отбрасывается к внутренней стенке формы, где после охлаждения затвердевает. Отливка обычно представляет собой мелкозернистую отливку с очень мелкозернистым внешним диаметром из-за охлаждения поверхности формы. Загрязнения и включения выбрасываются на поверхность внутреннего диаметра, которую можно обработать механической обработкой.

Разливочные машины могут быть горизонтальными или вертикальными. [1] Станки с горизонтальной осью предпочтительнее для длинных и тонких цилиндров, а вертикальные станки для колец.

Большинство отливок сначала затвердевают снаружи. Это можно использовать для стимулирования направленного затвердевания отливки и, таким образом, придания ей полезных металлургических свойств. Часто внутренний и внешний слои отбрасывают и используют только промежуточную столбчатую зону . [2]

Центробежное литье также применяется для отливки объектов дисковой и цилиндрической формы, таких как колеса железнодорожных вагонов или детали машин, где зернистость, поток и баланс важны для долговечности и полезности готового продукта.

D. характеристики

D. характеристики Центробежное литье имеет множество применений

в обрабатывающей промышленности сегодня. У этого процесса есть несколько очень специфических преимуществ.

Литые детали, производимые в промышленности, включают различные трубы и трубки, такие как

канализационные трубы, газовые трубы и водопроводы, а также втулки, кольца, вкладыш для

цилиндры двигателя, тормозные барабаны и столбы уличных фонарей. Формы, используемые в настоящих

Центробежное литье производят круглого сечения, обычно из железа, стали или

графит. Для внутренней поверхности можно использовать какую-то огнеупорную футеровку или песок.

формы.

Центробежное литье имеет множество применений

в обрабатывающей промышленности сегодня. У этого процесса есть несколько очень специфических преимуществ.

Литые детали, производимые в промышленности, включают различные трубы и трубки, такие как

канализационные трубы, газовые трубы и водопроводы, а также втулки, кольца, вкладыш для

цилиндры двигателя, тормозные барабаны и столбы уличных фонарей. Формы, используемые в настоящих

Центробежное литье производят круглого сечения, обычно из железа, стали или

графит. Для внутренней поверхности можно использовать какую-то огнеупорную футеровку или песок.

формы. Однако в большинстве случаев при истинном центробежном литье

При изготовлении пресс-форма будет вращаться вокруг горизонтальной оси.Эффекты гравитации

на материал во время процесса литья металла, что делает особенно необходимым литье

более длинные детали с силами, возникающими в результате горизонтального, а не вертикального вращения.

Однако в большинстве случаев при истинном центробежном литье

При изготовлении пресс-форма будет вращаться вокруг горизонтальной оси.Эффекты гравитации

на материал во время процесса литья металла, что делает особенно необходимым литье

более длинные детали с силами, возникающими в результате горизонтального, а не вертикального вращения.

С верхней половины вращения он будет

дождь из металла внутри литейной полости во время вращения формы.

С верхней половины вращения он будет

дождь из металла внутри литейной полости во время вращения формы.